{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Fresadoras verticais

Fresadoras verticais

Soluções multi-eixo

Soluções multi-eixo

Tornos

Tornos

Fresadoras horizontais

Fresadoras horizontais

Rotativos e Indexadores

Rotativos e Indexadores

Sistemas de automatização

Sistemas de automatização

Máquinas Desktop

Máquinas Desktop

Comprar equipamento

Comprar equipamento

A Haas Factory Outlet (HFO) pode responder às suas perguntas e orientá-lo nas suas melhores opções.

CONTACT YOUR DISTRIBUTOR > Spindles

Spindles

Trocadores da ferramenta

Trocadores da ferramenta

4.º | 5.º eixo

4.º | 5.º eixo

Torretas e ferramenta motorizada

Torretas e ferramenta motorizada

Sondagem

Sondagem

Gestão da limalha e do líquido de refrigeração

Gestão da limalha e do líquido de refrigeração

O controlador Haas

O controlador Haas

Opções de Produtos

Opções de Produtos

Ferramentas e Fixação

Ferramentas e Fixação

Dispositivo de aperto

Dispositivo de aperto

Soluções de 5 eixos

Soluções de 5 eixos

AUTOMATIZAÇÃO

AUTOMATIZAÇÃO

A Haas Factory Outlet (HFO) pode responder às suas perguntas e orientá-lo nas suas melhores opções.

CONTACT YOUR DISTRIBUTOR >

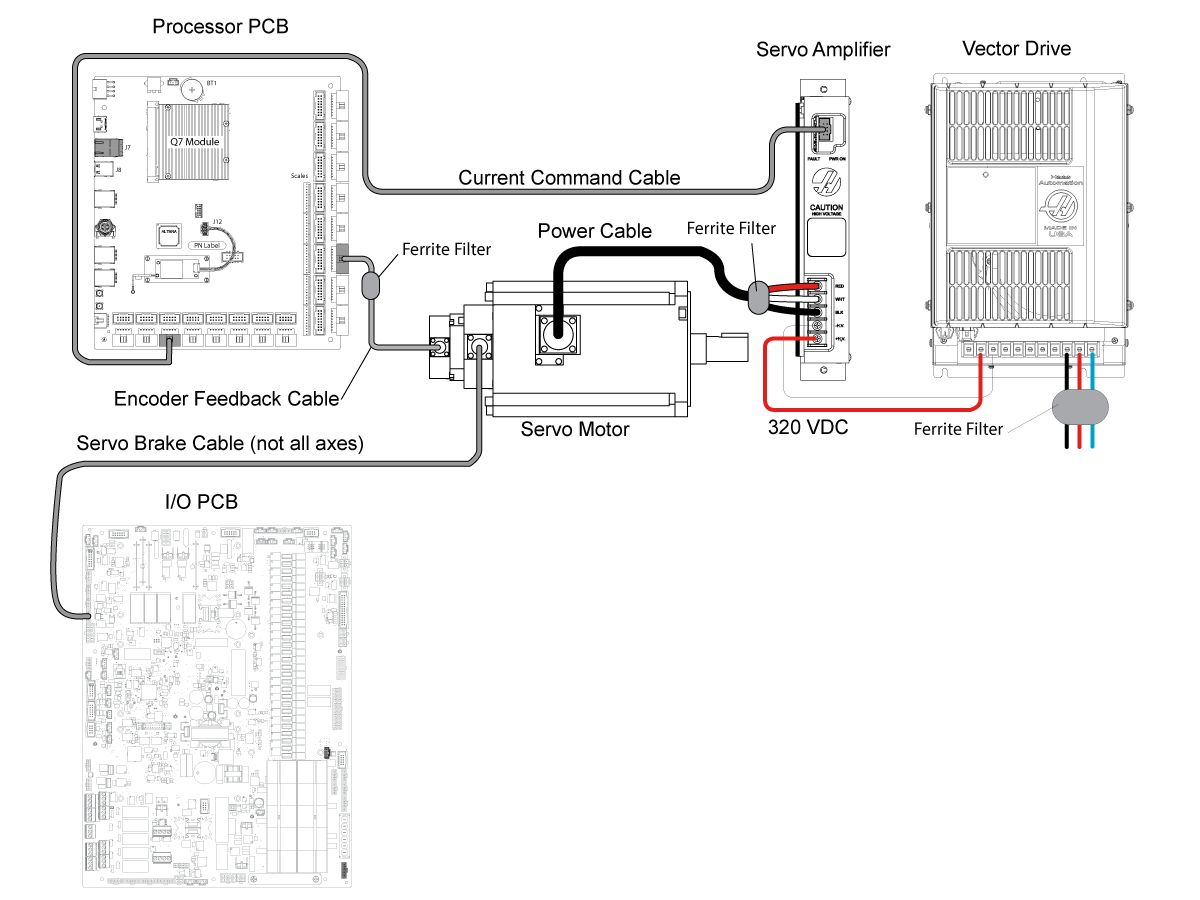

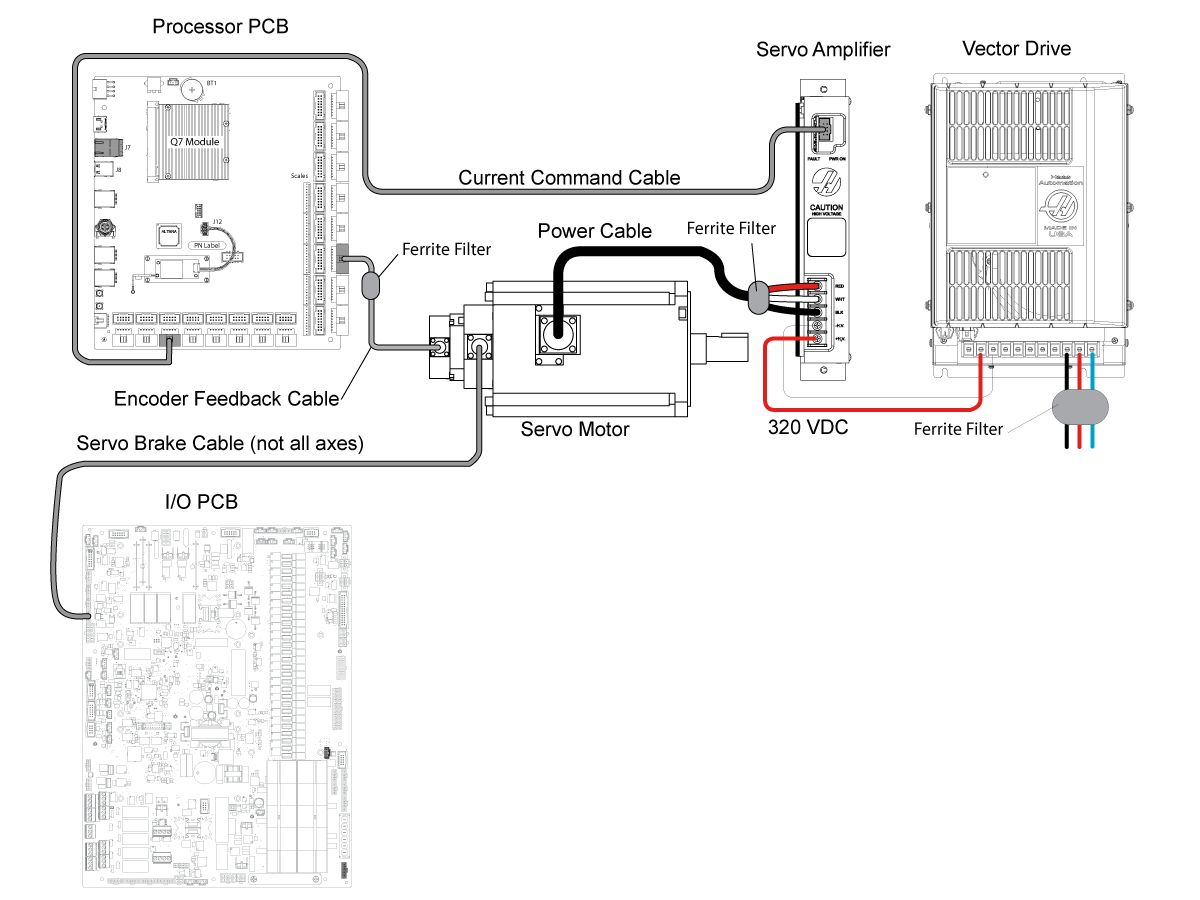

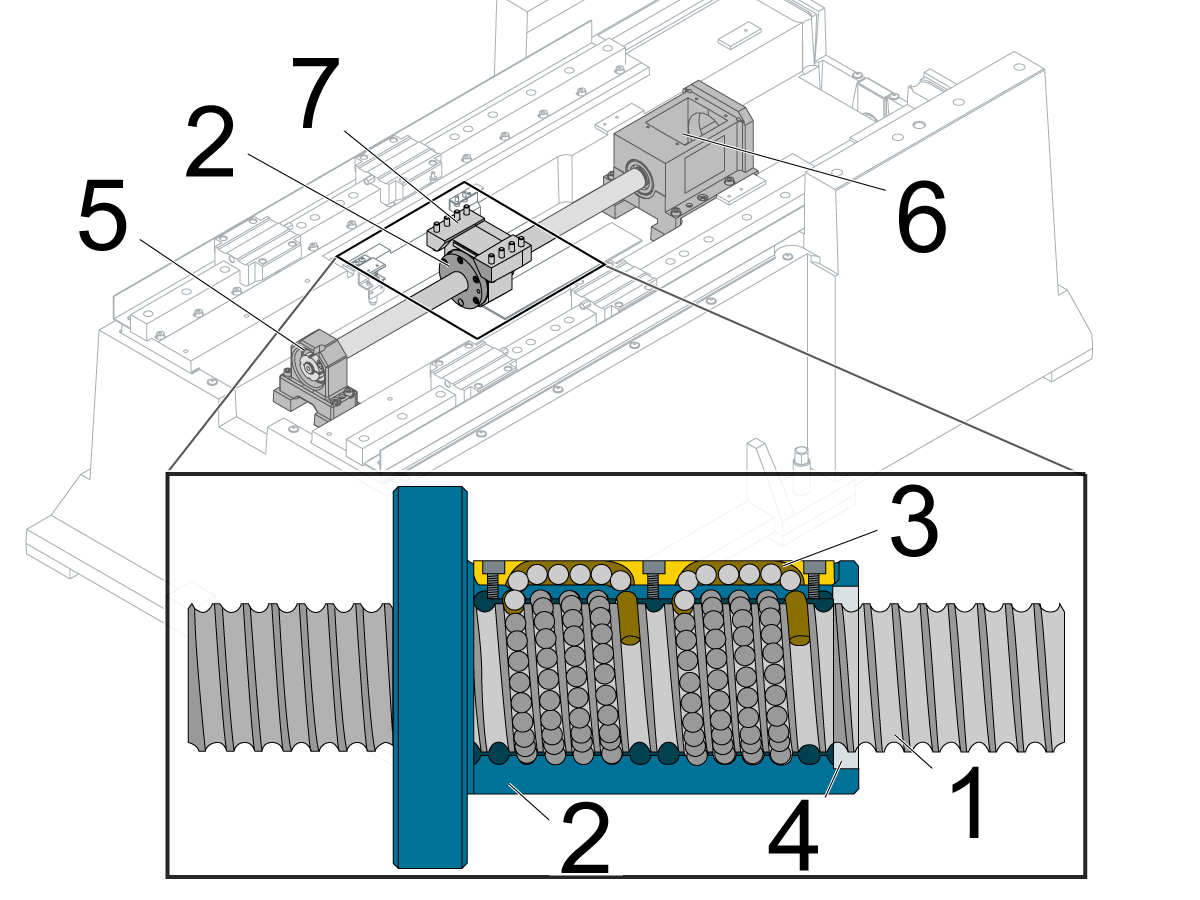

As máquinas Haas estão equipadas com um sistema de ciclo fechado para controlar o movimento do eixo. Abaixo estão os principais componentes:

| Procedimentos | Descrição |

| VMC - Parafuso esférico - 32 mm - Plano horizontal - Substituição | Este procedimento explica-lhe como substituir o parafuso esférico do spindle Z na fresadora vertical. |

| Parafuso esférico - Eixo vertical - Substituição | Este procedimento explica como substituir o parafuso de rosca do veio Z na fresa vertical. |

| Parafuso esférico – Junta flexível – Substituição | Este procedimento mostra-lhe como substituir o acoplamento flexível num parafuso esférico plano horizontal. |

| Kit de retro-instalação do pacote de rolamentos de parafuso esférico de 32 mm – Instalação | Este procedimento mostra-lhe como reajustar o bloco de rolamentos de parafuso esférico de 32 mm numa VMC. |

| 40 mm – Rolamento do cartucho de parafuso esférico – Upgrade | Este procedimento informa como atualizar o rolamento de óxido preto para o kit de atualização de rolamentos melhorado P/N 93-2282. |

| Procedimentos | Descrição |

| VMC - Eixo Z - Servo motor - Substituição | Este procedimento informa como substituir o servo motor no veio vertical. Este procedimento aplica-se ao eixo Z da VMC, que não é equipado com o sistema do contrapeso e tem um acoplamento sólido. |

| Procedimentos | Descrição |

| Análise de Ballbar – Modo Análise Rápida | Este procedimento informa como fazer uma análise de ballbar. Este procedimento utiliza as versões de software do Renishaw Ballbar 4 e 5. Este procedimento usa o Modo de verificação rápida. |

| Ballbar – QC20-W – Análise | Este procedimento informa como fazer uma análise Renishaw QC20-W Ballbar. O QC20-W Ballbar usa uma ligação Bluetooth para enviar os dados medidos para o computador. |

| Teste Renishaw Ballbar – Interpretação de enredo – Fresadoras | Este documento tem a amostra de parcelas ballbar de máquinas com diferentes erros geométricos, dinâmicos e de teste de hardware. |

| Procedimentos | Descrição |

| VMC - Parafuso esférico - Teste de folga - NGC | Este procedimento informa como fazer um teste para a folga do eixo nos eixos X, Y e Z de uma fresadora vertical. |

| Procedimentos | Descrição |

| Procedimento de desvio da grelha do eixo - NGC | Este procedimento mostrará como definir o deslocamento da grade num servo motor do eixo. |

Antes de substituir quaisquer peças, descarregue e preencha a Lista de Verificação do Relatório de Inspeção do Servo Motor abaixo.

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Cuidado: Quando faz a manutenção ou a reparação em máquinas CNC e nos seus componentes, deve sempre seguir precauções de segurança básicas. Isto diminui o risco de ferimentos e danos mecânicos.

Perigo: Antes de iniciar qualquer trabalho dentro do armário de controlo, a luz indicadora de alta tensão 320V Power Supply / Vector Drive deve ter sido desligada por pelo menos 5 minutos.

Alguns procedimentos de serviço podem ser perigosos ou ameaçadores de vida. Não tente um procedimento que você não entenda totalmente. Se tiver dúvidas sobre como fazer um procedimento, entre em contacto com o seu Haas Factory Outlet (HFO) e agende uma visita de serviço.

| Sintoma | Causa provável | Ação corretiva |

Alarme 1.9918, 2.9918 ou 3.9918 ERRO DE DADOS INTERNOS DO CODIFICADOR EM SÉRIE DO EIXO X, Y ou Z Alarme 1.9922, 2.9922 ou 3.9922 FALHA DO CANAL DE MOVIMENTO DO EIXO X, Y ou Z DETETADA Alarme 1.9923, 2.9923 ou 3.9923 FALHA DE CODIFICADOR DE SOFTWARE DO EIXO X, Y ou Z DETETADA Alarme 1.9930, 2.9930 ou 3.9930 MÁ COMUNICAÇÃO DO CODIFICADOR EM SÉRIE DO EIXO X, Y ou Z Alarme 1.9959, 2.9959 ou 3.9959 DESCONEXÃO DO CODIFICADOR EM SÉRIE DO EIXO X, Y ou Z Alarme 1.9948, 2.9948 ou 3.9948 FALHA DO CODIFICADOR SECUNDÁRIO EM SÉRIE DO EIXO X, Y ou Z Alarme 1.9949, 2.9949 ou 3.9949 FALHA DE CODIFICADOR SECUNDÁRIO DE SOFTWARE DO EIXO X, Y ou Z DETETADA Alarm 1.9950, 2.9950 or 3.9950 FALHA DE CODIFICADOR SECUNDÁRIO DE SOFTWARE DO EIXO X, Y ou Z DETETADA Alarme 1.9951, 2.9951 ou 3.9951 FALHA DE COMUNICAÇÃO DO CODIFICADOR SECUNDÁRIO EM SÉRIE DO EIXO X, Y ou Z Alarme 1.9960, 2.9960 ou 3.9960 FALHA DO CABO DO CODIFICADOR SECUNDÁRIO EM SÉRIE DO EIXO X, Y ou Z |

O software da máquina está desatualizado. |

O alarme está obsoleto Novo alarme para falhas do codificador atualizado no software. Atualização para a versão mais recente 100.21.000.1130 ou superior; Foram adicionados os alarmes 9719 e 9720 para a deteção de falhas do codificador nos eixos primários e secundários Mocon. |

Alarme 1.9719, 2.9719 ou 3.9719 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x1) Falha de dados do codificador = (Alarme 9918 ERRO DE DADOS INTERNOS DO CODIFICADOR EM SÉRIE) |

Os sinais do codificador são afetados pelo ruído dos cabos de alta potência. Codificador defeituoso no servo motor. |

Consulte a secção Falhas de comunicação de dados de série/ruído elétrico abaixo. Verifique o servo motor quanto à intrusão do refrigeração de refrigeração. Para máquinas VMC, novos cabos do servo motor podem ser ordenados para atenuar a intrusão do refrigeração. Consulte HBC-N 03-13-25. |

Alarme 1.9719, 2.9719 ou 3.9719 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x2) Falha 1 do eixo interno do codificador = (Alarme 9922 FALHA DO CANAL DE MOVIMENTO DETETADA) |

(O canal de movimento relatou uma falha interna de um tipo que não é reconhecido pelo controlador) |

Reinicie a máquina para aplicar as alterações. Se o problema persistir, retire o relatório de erros (Shift F3) e envie por e-mail para a Haas Service |

Alarme 1.9719, 2.9719 ou 3.9719 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x3) Falha 2 do eixo interno do codificador = (Alarme 9923 FALHA DO CODIFICADOR DE SOFTWARE DETETADA) |

(O software comunicou uma falha interna de um tipo que não é reconhecido pelo controlador.) |

Reinicie a máquina para aplicar as alterações. Se o problema persistir, retire o relatório de erros (Shift F3) e envie por e-mail para a Haas Service |

Alarme 1.9719, 2.9719 ou 3.9719 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x4) Falha CRC do codificador = (Alarme 9930 MÁ COMUNICAÇÃO DO CODIFICADOR EM SÉRIE) |

(Os sinais do codificador são afetados pelo ruído dos cabos de alta potência.) |

(Consulte a secção Falhas de comunicação de dados de série/ruído elétrico abaixo.) |

Alarme 1.9719, 2.9719 ou 3.9719 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x5) Falha do cabo do codificador = (Alarme 9959 DESCONEXÃO DO CODIFICADOR EM SÉRIE) |

(Os cabos não estão corretamente ligados ou o codificador está defeituoso.) | (Inspecione os cabos e conectores. Consulte a secção Cabo principal do processador/codificador abaixo.) |

Alarme 1.9720, 2.9720 ou 3.9720 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x1) Falha de dados do codificador = (Alarme 9948 ERRO DE DADOS INTERNOS DO CODIFICADOR SECUNDÁRIO) |

Os sinais de escala são afetados pelo ruído dos cabos de alta potência. (Escala linear com defeito, problema de ficheiro de configuração; tipo de motor incorreto ou tipo de escala incorreto.) |

Consulte a secção Falhas de comunicação de dados de série/ruído elétrico abaixo. (Verifique o codificador de escala para a contaminação do refrigeração.) |

Alarme 1.9720, 2.9720 ou 3.9720 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x2) Falha 1 do eixo interno do codificador = (Alarme 9949 FALHA DO CODIFICADOR SECUNDÁRIO DE SOFTWARE DETETADA) |

(O canal de movimento relatou uma falha interna de um tipo que não é reconhecido pelo controlador) | Reinicie a máquina para aplicar as alterações. Se o problema persistir, retire o relatório de erros (Shift F3) e envie por e-mail para a Haas Service |

Alarme 1.9720, 2.9720 ou 3.9720 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x3) Falha 2 do eixo interno do codificador = (Alarme 9950 FALHA DO CODIFICADOR SECUNDÁRIO DE SOFTWARE DETETADA) |

(O software comunicou uma falha interna de um tipo que não é reconhecido pelo controlador.) |

Reinicie a máquina para aplicar as alterações. Se o problema persistir, retire o relatório de erros (Shift F3) e envie por e-mail para a Haas Service |

Alarme 1.9720, 2.9720 ou 3.9720 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x4) Falha CRC do codificador = (Alarme 9951 MÁ COMUNICAÇÃO DO CODIFICADOR SECUNDÁRIO EM SÉRIE ) |

(Os sinais de escala linear são afetados pelo ruído dos cabos de alta potência.) | (Consulte a secção Falhas de comunicação de dados de série/ruído elétrico abaixo.) |

Alarme 1.9719, 2.9719 ou 3.9719 FALHA DO CODIFICADOR PRIMÁRIO EM SÉRIE DO EIXO X, Y ou Z Subcódigo de alarme (0x5) Falha do cabo do codificador = (Alarme 9960 FALHA DO CABO DO CODIFICADOR SECUNDÁRIO SERIAL ) |

(Os cabos não estão corretamente ligados ou a escala linear tem defeito.) | (Inspecione os cabos e conectores. Consulte a secção Cabo principal do processador/codificador abaixo.) |

| Alarmes 1.161, 2.161, 3.161 FALHA NO COMANDO DO EIXO X, Y ou Z |

Servo amplificador defeituoso. | Verifique o conjunto correspondente do amplificador. Consulte Servoamplificador - Guia de resolução de problemas para solucionar problemas do amplificador. |

| Alarme 1.217, 2.217, 3.217 ERRO DE FASEAMENTO DO EIXO X, Y ou Z | Os cabos não estão corretamente ligados | Inspecione os cabos e conectores. Consulte a secção Cabo do processador/codificador principal abaixo. |

| Foi instalado o tipo errado de motor. | Verifique se o tipo de motor correto foi instalado. (Sigma-5 ou Sigma-7) | |

| Alarme 1.645, 2.645, 3.645 FALHA DE ATERRAMENTO DO AMPLIFICADOR DO EIXO X, Y ou Z | Cabo de alimentação defeituoso. | Inspecione os cabos e conectores. Consulte a secção Cabo de alimentação abaixo. |

| Servo motor defeituoso. | Verifique o servo motor correspondente. Consulte a secção do servo motor abaixo. | |

| Alarme 1.993, 2.993, 3.993 CURTO-CIRCUITO DO EIXO X, Y ou Z | Cabo de alimentação defeituoso. | Inspecione os cabos e conectores. Consulte a secção Cabo de alimentação abaixo. |

| Servo motor defeituoso. | Verifique o servo motor correspondente. Consulte a secção do servo motor abaixo. | |

Alarme 1.103, 2.103, 3.103 ERRO SERVO DO EIXO X, Y ou Z DEMASIADO GRANDE Alarme 1.9920, 2.9920, 3.9920 ERRO DE POSIÇÃO X, Y ou Z DEMASIADO GRANDE |

Os sinais do codificador são afetados pelo ruído dos cabos de alta potência. Ou codificador defeituoso. | Consulte a secção Falhas de comunicação em série de dados/ruído elétrico abaixo. Verifique os passos do codificador/revolução versus e o passo do parafuso da esfera e verifique se as contagens do codificador são exatas por cada rotação. |

| O freio do motor da linha central, não está desengatar quando os servos são permitidos. | Consulte a secção Travão do motor abaixo: | |

| O parafuso de rosca do eixo está danificado. | Verifique o parafuso esférico. Consulte Parafuso esférico - Guia de resolução de problemas para resolver o problema do parafuso esférico. |

|

| Cabo de alimentação defeituoso. | Inspecione os cabos e conectores. Consulte a secção Cabo de alimentação abaixo. | |

| Acoplamento de parafuso esférico desalinhado devido a um acidente | Verifique se o acoplamento do motor do parafuso esférico está alinhado, consulte o Guia de resolução de problemas do parafuso esférico para obter mais informações sobre como realinhar o acoplador NOTA: Verifique se o cabo de alimentação não está defeituoso antes de tentar alinhar o acoplamento do motor. |

|

| Alarme 103 ERRO EIXO DO SERVO MUITO GRANDE, durante o processo de retorno a zero. O eixo zero retorna na direção errada. | O sensor de casa está sendo feito durante o processo de retorno zero fazendo com que o eixo para zero retorno na direção oposta. | Verifique o interruptor de casa do eixo para se certificar de que não há chips de metal em cima do sensor. |

| Alarme 552 DISJUNTOR DISPARADO (na UMC-1000) | Conduta e fios condutores danificados dentro da conduta. | Retire o painel traseiro. Inspecione a conduta de fios. Se estiver danificada, contacte o Departamento de Assistência da Haas para obter assistência. |

| Os servos da máquina fazem um barulho de zumbido enquanto estão parados, a deslocar-se ou num rápido. | O desvio da grelha do eixo tem de ser ajustado. | Execute o procedimento de ajuste de deslocamento de grelha do eixo. |

| O parafuso esférico não está alinhado. | Verifique se o parafuso esférico não se dobra durante o percurso e se está corretamente alinhado. | |

| Parâmetros desatualizados. | Descarregue os ficheiros de configuração mais recentes. Se o servo do eixo continuar a zumbir, entre em contacto com a HFO local para obter mais informações de resolução de problemas. | |

| O alarme 9804 240 VCA FALHA DE LIGAÇÃO À TERRA é gerado quando I devolve zero num eixo. |

Existe um curto-circuito no motor ou cabo. | Verifique se há um curto-circuito no servo motor correspondente e no cabo. Veja os vídeos de inspeção do cabo de alimentação servo e do motor. Nota: Se o alarme for gerado numa máquina ST quando o eixo A for zero, o cabo do eixo LT e o motor também devem ser verificados para uma condição de curto-circuito. |

| Alarme 9804 240 FALHA DE ATERRAMENTO DO VAC E/OU Alarme 993 CURTO-CIRCUITO E/OU Alarme 103 ERRO EIXO DO SERVO MUITO GRANDE |

Pode haver intrusão de refrigeração no servo motor do eixo. | Inspecione o motor quanto à intrusão de refrigeração. Para máquinas VMC, novos cabos do servo motor podem ser ordenados para atenuar a intrusão do refrigeração. Consulte HBC-N 03-13-25. Se o motor for substituído devido à intrusão de refrigeração, certifique-se de que encomenda a tampa de montagem do servo motor do eixo para motores que tenham uma tampa de montagem de motor compatível. Consulte o documento VF/VR - Tampa de montagem do motor X/Y - Referência para verificar as montagens do motor e as respetivas tampas. Este documento também terá os números de peça para encomenda. |

Os servomotores Sigma-5, codificadores sem contato output o sinal de dados serial ao controle. Se o sinal de dados serial está ausente ou se torna não confiável o controle gerará um erro de comunicação serial de dados. O ruído elétrico pode fazer com que o sinal de dados serial do codificador se torne não confiável e cause alarmes falsos. Siga o guia de solução de problemas abaixo para ajudar a eliminar o ruído no sistema.

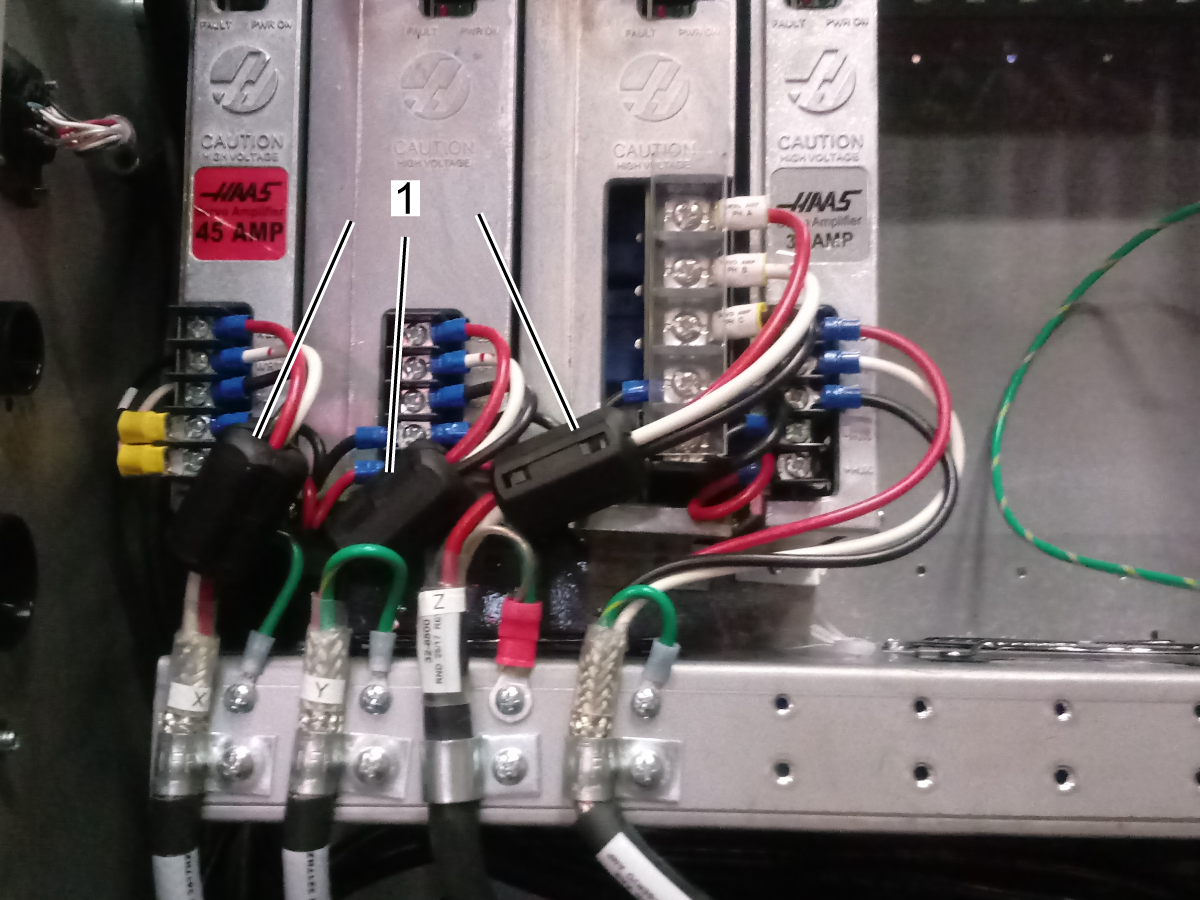

Para um vetor de 40HP com condutores de 6 fios [1] use ferrite P/N 64-1254.

Para um vetor de 40HP com condutores de 3 fios [2], use ferrite P/N 64-1252.

Para um vector drive 20HP com condutores de 6 ou 3 fios [3, 4] use ferrite P/N 64-1252.

Ação corretiva

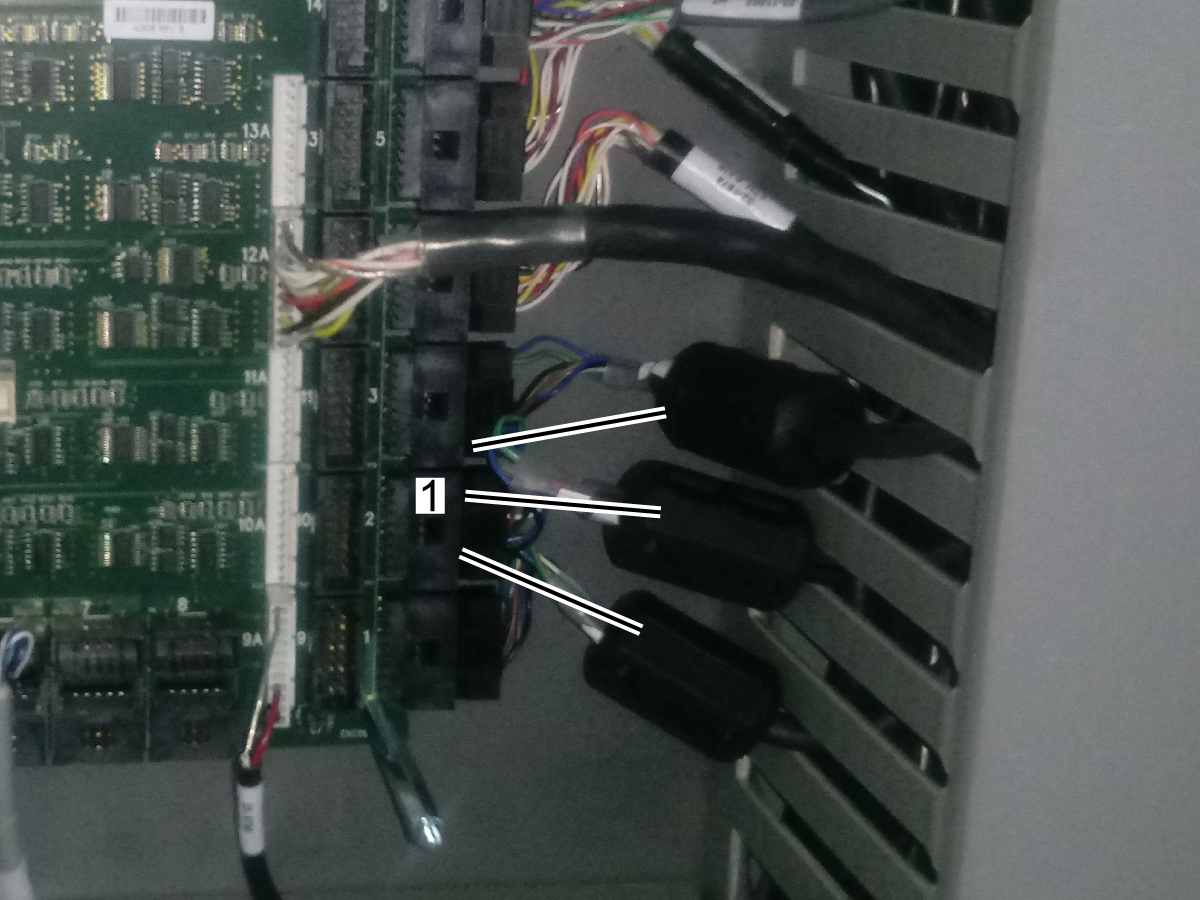

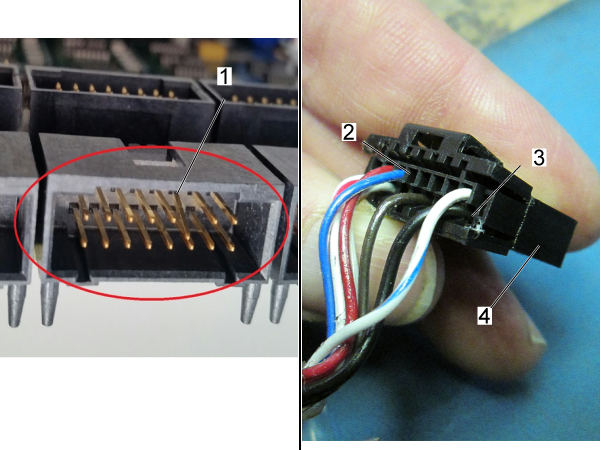

Examine o conector [1] no Maincon. Certifique-se de que não está danificado.

Examine o cabo. Procure sinais de dano ou rigidez. O conector [4] tem dois mancais [2,3] para os pinos de cabo.

Se os pinos foram empurrados no motor, você deve substituir o motor e o cabo junto.

Certifique-se de que o cabo está firmemente ligado em ambas as extremidades. Recoloque ambas as conexões. Certifique-se de que o cabo está instalado no conector correcto no maincon ou MOCON PCB.

Inspecione o conector no motor, procure conexões soltas entre o motor ao cabo ou entre os terminais da pá do cabo ao amplificador. Verifique se há contaminação do conector.

Para máquinas VMC, novos cabos do servo motor podem ser ordenados para atenuar a intrusão do refrigeração. Consulte HBC-N 03-13-25.

NOTA: Puxe suavemente os cabos ao verificar se há conexão solta no lado do amplificador. Puxar os cabos com força excessiva pode danificá-los.

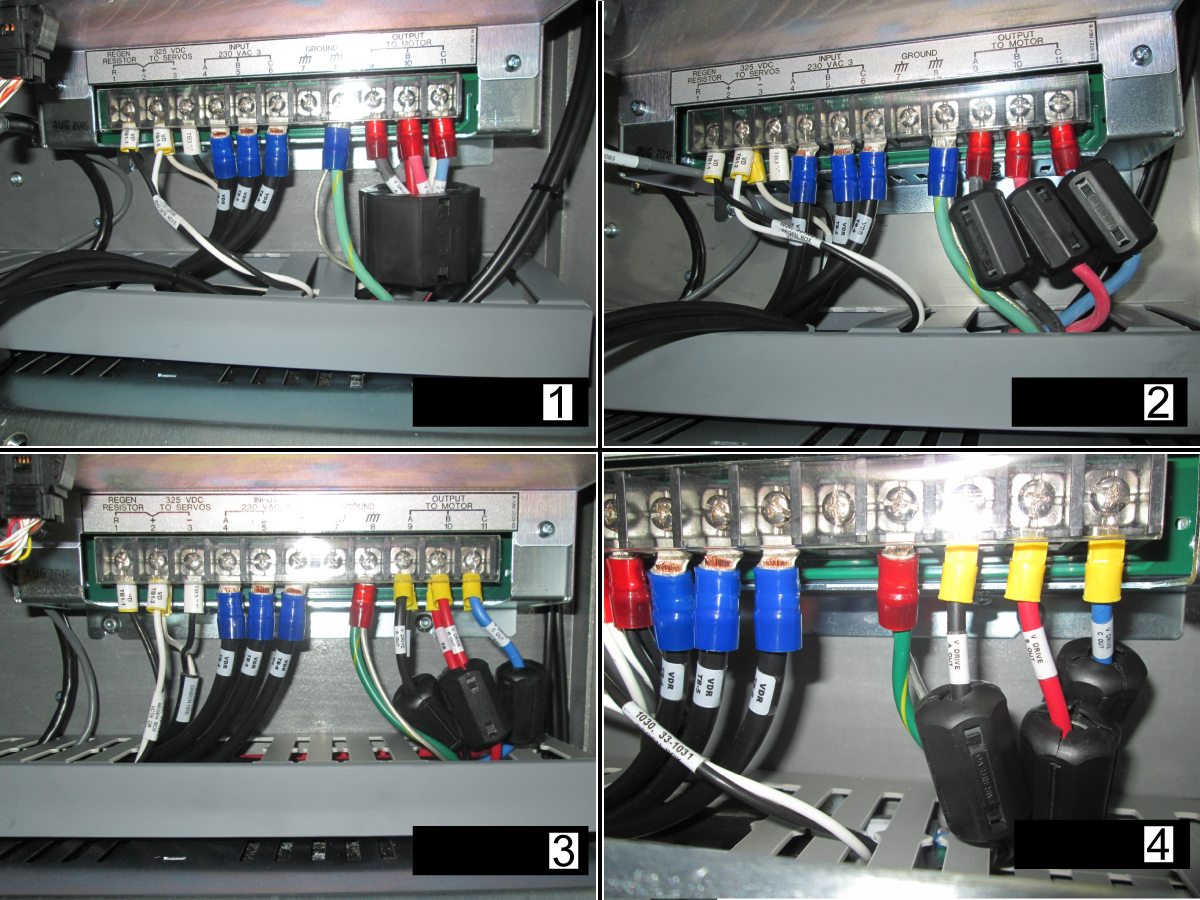

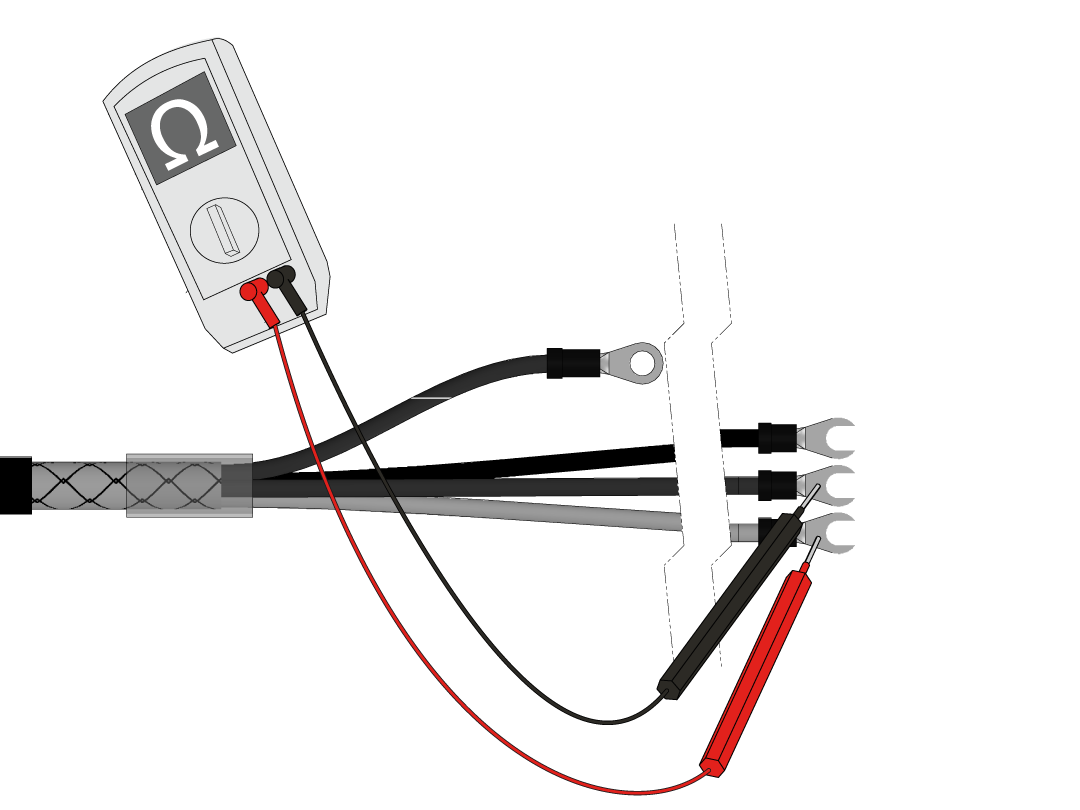

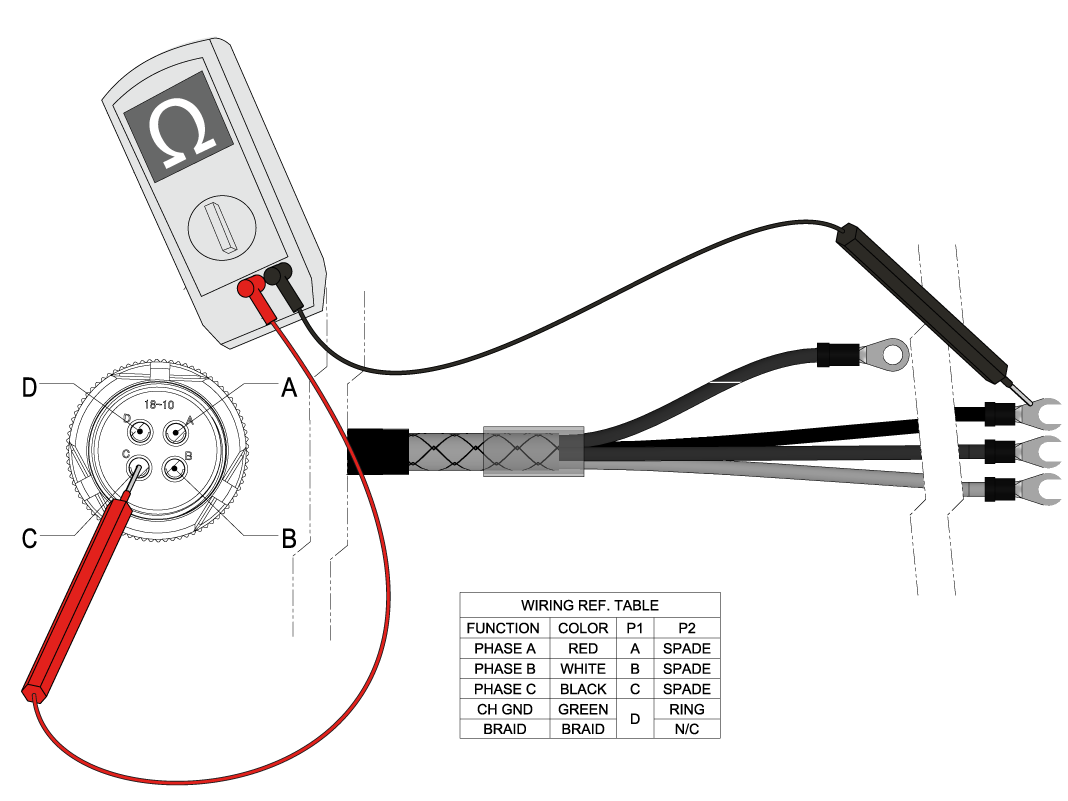

Procure sinais de dano e rigidez no cabo e no conector. Desligue o cabo de alimentação do amplificador e do motor. Meça a resistência de perna a perna (fios vermelho, branco, preto) e da perna à terra (fio verde/amarelo). Certifique-se de que as medições resultam em uma conexão aberta. Consulte a tabela abaixo como referência.

NOTA: Se a máquina estiver a experimentar alarmes intermitentes de curto-circuito, mova o eixo para o local onde o cabo seria mais dobrado antes de realizar este teste. Isto pode melhorar a propensão de encontrar um curto intermitente.

| Tabela de referência de fiação do cabo de alimentação servo | |||

| Função | Cor | Extremidade do motor | Extremidade do amplificador |

| Fase A | Vermelho | A | Espada |

| Fase B | Branco | B | Espada |

| Fase C | Preto | C | Espada |

| Ligação à terra do chassis | Verde/amarelo | D | Anel |

| Trança | Trança | Não conectado | |

Realize um teste de continuidade entre o fio terra e a blindagem trançada. Se falhar, o teste de continuidade falha, a blindagem do cabo está comprometida.

NOTA: Se a máquina estiver a experimentar alarmes intermitentes de curto-circuito, mova o eixo para o local onde o cabo seria mais dobrado antes de realizar este teste. Isto pode melhorar a propensão de encontrar um curto intermitente.

Verifique cada perna de uma extremidade do cabo para a perna correspondente na outra extremidade do cabo para a continuidade. Consulte a tabela acima para referência de fiação. Se houver uma conexão aberta, há um problema com o cabo.

NOTA: Se a máquina estiver a experimentar alarmes intermitentes de curto-circuito, mova o eixo para o local onde o cabo seria mais dobrado antes de realizar este teste. Isto pode melhorar a propensão de encontrar um curto intermitente.

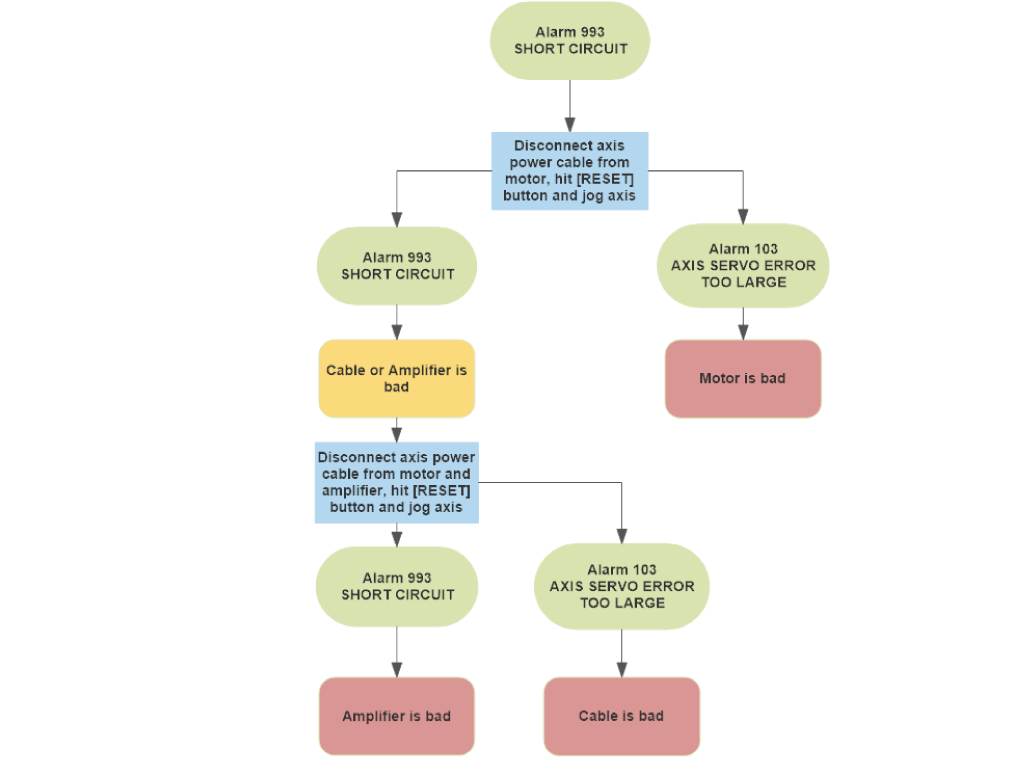

Use o seguinte gráfico de solução de problemas para determinar se o motor, amplificador ou cabo está defeituoso.

Quando ocorrer o Alarme 993 CURTO-CIRCUITO, desligue o cabo de alimentação do eixo do motor. Prima [RESET] e desloque o eixo.

Se o Alarme 103 ERRO SERVO DO EIXO MUITO GRANDE ocorrer, então o motor está defeituoso. Se ocorrer outro Alarme 993 CURTO-CIRCUITO, então o cabo ou amplificador está defeituoso.

Para determinar se o cabo ou o amplificador estão defeituosos, desconecte o cabo de alimentação do eixo do motor e do amplificador. Prima [RESET] e desloque o eixo.

Se o Alarme 993 CURTO-CIRCUITO gerar, então o amplificador está defeituoso. Se o Alarme 103 ERRO SERVO DO EIXO MUITO GRANDE gerar o cabo está defeituoso.

Ação corretiva

Desconecte e inspecione o cabo de alimentação no lado do motor. Verifique se os conectores do motor não estão contaminados, a contaminação do refrigeração pode gerar alarmes de falha de acionamento e danificar o amplificador. Verifique se o cabo também está ligado ao amplificador correspondente.

Para máquinas VMC, novos cabos do servo motor podem ser ordenados para atenuar a intrusão do refrigeração. Consulte HBC-N 03-13-25.

Meça a resistência dos pinos etiquetados A, B e C no conector do motor à terra do chassis.

Realize um teste de continuidade do pino de ligação à terra e do chassis. O multímetro deve soar ou ler menos de 1 ohm resistência para a continuidade, caso contrário, há um curto-circuito no motor. Meça a resistência entre os pinos rotulados A, B e C, consulte a tabela abaixo para os valores de resistência.

NOTA: A resistência de enrolamento nominal foi adicionada à tabela para o método de teste de 4 fios; ao usar um multímetro, use a coluna de valor de resistência típica para os valores esperados.

DC-1 30 Cones - Motor de carrossel de ferramentas sem travão

Importante: As máquinas construídas antes de 3/1/2025 terão o motor sem o travão.

O motor do carrossel de ferramentas DC-1 é um motor sigma7 de tamanho 04. A pinagem para as fases parece diferente de outros motores do eixo.

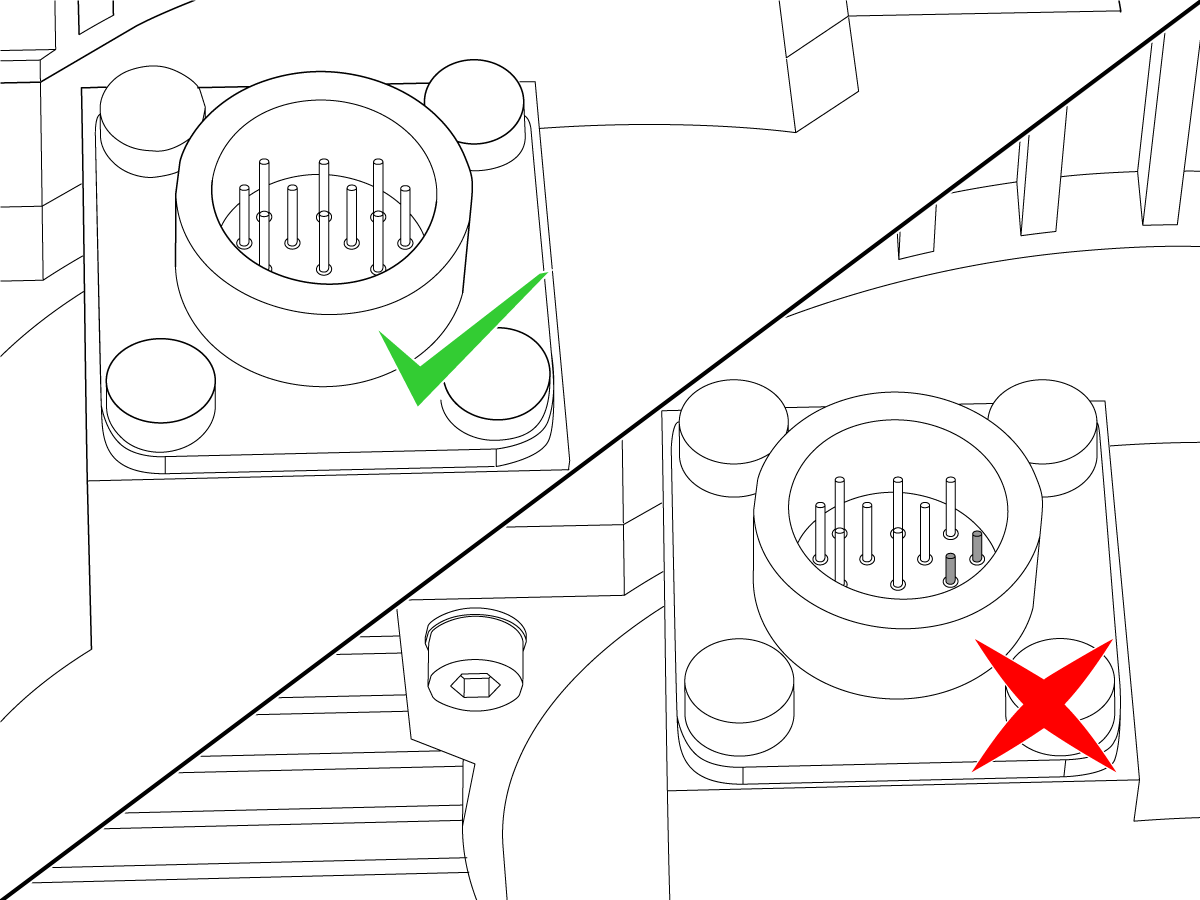

Esta imagem mostra os pinos no conetor do motor:

NOTA: O pino Gnd [1] deve ser mais comprido do que os outros pinos, conforme mostrado na imagem.

NOTA: A resistência de enrolamento nominal foi adicionada à tabela para o método de teste de 4 fios; ao usar um multímetro, use a coluna de valor de resistência típica para os valores esperados.

Tipo de motor |

Haas PN |

MPN |

Tamanho do motor |

Resistência nominal do enrolamento (ohms) |

Resistência típica do enrolamento medida pelo DMM (ohms) |

Sigma 5 |

62-10011/ 62-10010 |

SGMGV-09ADA-HA11/SGMGV-09ADA-HA21 |

9 |

0,894 |

0,9 |

62-10013/ 62-10012 |

SGMGV-13ADA-HA11/SGMGV-13ADA-HA21 |

13 |

0,554 |

0,6 |

|

62-10015/ 62-10014 |

SGMGV-20ADA-HA11/SGMGV-20ADA-HA21 |

20 |

0,291 |

0,4 |

|

62-0101/ 62-10027 |

SGMSV-30ADV-YA11/SGMSV-30ADA2E |

30 |

0,179 |

0,3 |

|

Sigma 7 |

62-0127B |

SGM7A-02AFK-HA21 |

2 |

6,5 |

6,6 |

| 62-4445 | SGM7A-04A7D61 | 4 | 4,3 | 4,2 | |

62-0117/ 62-0124 |

SGM7G-09AFA-HA11/SGM7G-09AFA-HA21 | 9 | 0,882 | 1.0 | |

62-0119/ 62-0118 |

SGM7G-13AFA-HA11/SGM7G-13AFA-HA21 |

13 |

0,557 |

0,6 |

|

62-0120/ 62-0123 |

SGM7G-20AFA-HA11/SGM7G-20AFA-HA21 |

20 |

0,286 |

0,4 |

|

62-0122/ 62-0121 |

SGM7G-30AFB-HA11/SGM7G-30AFB-HA21 |

30 |

0,177 |

0,2 |

|

Mitsubishi J5 |

62-0138/ 62-0141 |

HK-ST102WK-S101212/HK-ST102WBK-S101212 |

9 |

1,254 |

1,4 |

62-0137/ 62-0140 |

HK-ST172WK-S101212/HK-ST172WBK-S101212 |

13 |

0,807 |

0,9 |

|

62-0142/ 62-0139 |

HK-ST202AWK-S101212/HK-ST202AWBK-S101212 |

20 |

0,558 |

0,7 |

|

Mitsubishi J3 |

62-0087/ 62-0088 |

HF-SP81MK-S12/HF-SP81MBK-S12 |

9 |

1,149 |

1,4 |

62-0089/ 62-0095 |

HF-SP131MK-S12/HF-SP131MBK-S12 |

13 |

0,692 |

0,8 |

|

62-0096/ 62-0097 |

HF-SP181MK-S12/HF-SP181MBK-S12 |

20 |

0,456 |

0,5 |

|

Delta |

62-0108/ 62-0109 |

ECMC-FW1308RS/ECMC-FW1308SS |

9 |

0,737 |

0,8 |

Ação corretiva

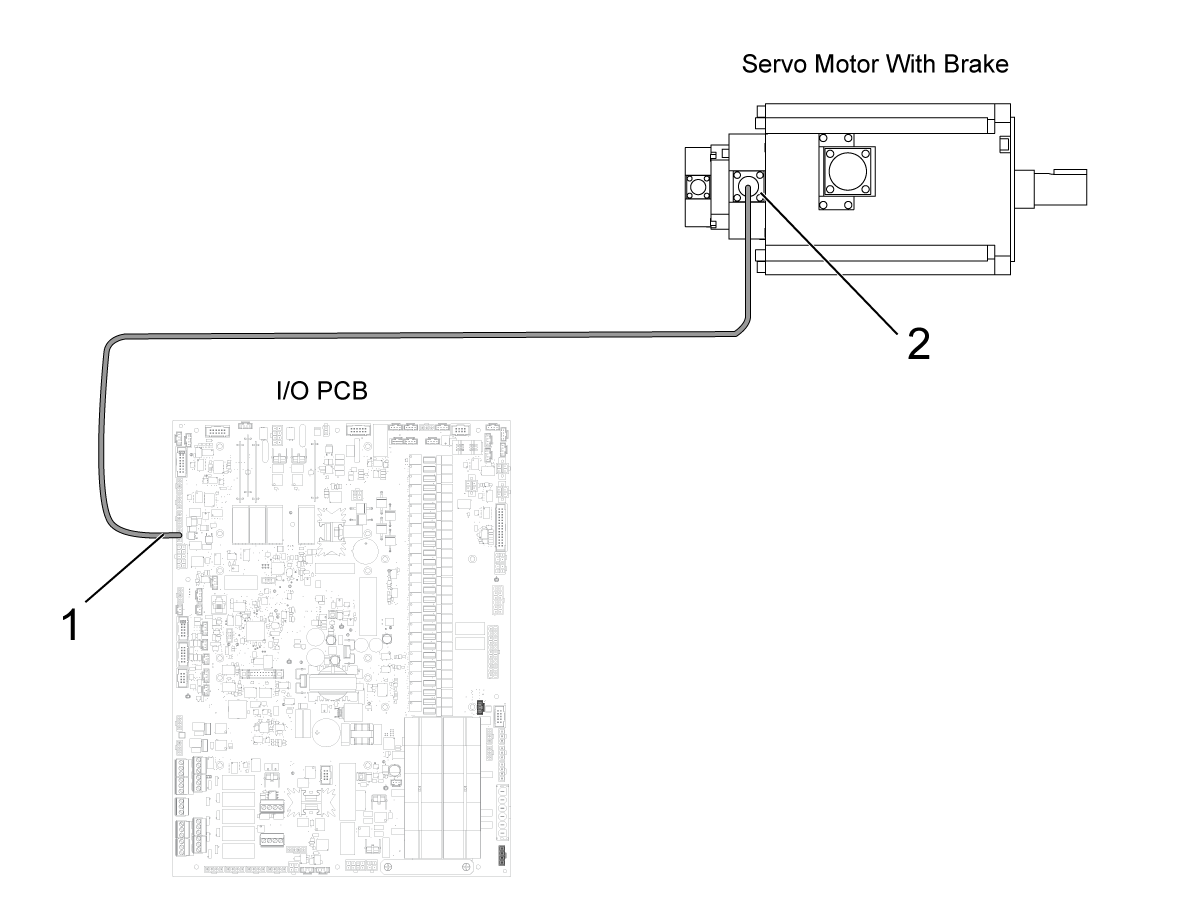

Reponha a conexão para conectores P3, P4 ou P5 no PCB de E/S.

Meça a tensão através dos cabos vermelhos e pretos.

Prima [EMERGENCY STOP]. Não deve haver tensão.

Prima [RESET] para desligar os alarmes. A tensão deve estar entre 20-30 VDC.

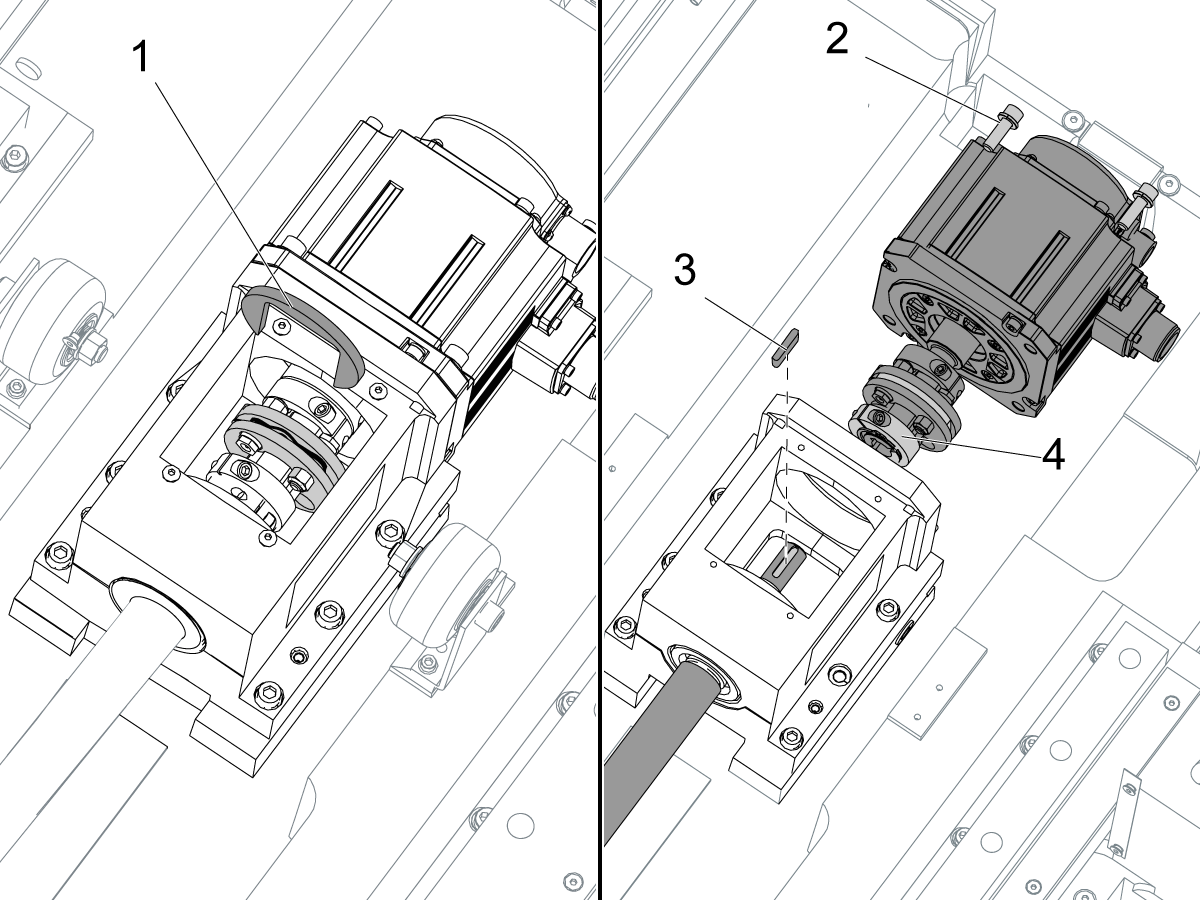

Examine a conexão no freio do motor [2] e os conectores de avanço [3] para a contaminação. Recoloque as conexões.

Se nenhuma tensão estiver presente, consulte:

Antes de substituir quaisquer peças, descarregue e preencha a Lista de Verificação do Relatório de Inspeção do Parafuso Esférico abaixo.

| Sintoma | Causa possível | Ação corretiva |

Alarme 103 ERRO DO SERVO MUITO GRANDE Alarme 104 ERRO DO SERVO MUITO GRANDE Alarme 105 ERRO DO SERVO MUITO GRANDE O movimento do veio é muito áspero quando o veio é jogged. Há um ruído incomum quando o veio se move. |

Não há lubrificação insuficiente. | Verifique o parafuso de fixação para a lubrificação correcta. |

| O ballscrew ou o ballnut são danificados. | Verific o ballscrew e o ballnut para dano. | |

| Os rolamentos de suporte de rosca estão danificados. | Verifique os rolamentos de suporte de rosca para danos. | |

| Desalinhamento de spindle | Desalinhamento de spindle | |

| Cabo de alimentação defeituoso | Verifique o Servo motor - Guia de resolução de problemas para obter mais instruções sobre como resolver um cabo defeituoso | |

| Acoplador de parafuso esférico desalinhado | Se a máquina tiver encravado, o acoplador pode ter saído do alinhamento. Consulte a secção Acoplador deste procedimento para obter mais informações sobre como alinhar um acoplador. NOTA: É importante solucionar problemas para um cabo defeituoso antes de realinhar o |

|

| Alarme 108 SOBRECARGA DO SERVO DO EIXO | Desalinhamento de spindle | Desalinhamento de spindle |

| A ferramenta de corte não está afiada ou está danificada. | Instale um novo dispositivo ou uma nova ferramenta de inserção. | |

A posição do veio não se repete dentro da especificação. Exatidão inconsistente, posicionamento, folga. |

Não há lubrificação insuficiente, ou a lubrificação está contaminada. | Verifique o parafuso de fixação para a lubrificação correcta. |

| O ballscrew ou o ballnut são danificados. | Verific o ballscrew e o ballnut para dano. | |

| O acoplamento do parafuso de rosca está danificado. | Verifique o acoplamento do parafuso de rosca para danos. | |

| Há um expansão térmica excessiva. | Corrija seu aplicativo | |

| O parafuso esférico duplo GM-2 está a experimentar cargas diferentes e altas durante um movimento no eixo X e no eixo secundário (F1). | A máquina pode ter-se movido durante o transporte | Antes de tomar qualquer medida corretiva, verifique se a máquina está a ter o seguinte comportamento:

Nota: O eixo F1 pode ter de ser tornado visível

Se a sua máquina estiver a ter estes problemas, forneça um relatório de inspeção e um relatório de erros ao Haas Service para análise. Preencha também a Lista de Verificação de Inspeção de Parafuso esférico Duplo localizada no início deste documento. Serão fornecidas mais instruções após a análise. |

| A máquina foi construída com parafusos esféricos de grau 7 e as compensações de avanço não estão definidas corretamente |

importante: As máquinas estão atualmente equipadas com um sistema de contrapeso hidráulico ou um motor de travão elétrico. Deve ter-se cuidado, em ambos os casos, para evitar danificar a máquina ou ferir-se gravemente. Preste atenção a todos os avisos e alertas e leia todos os passos do procedimento antes de iniciar qualquer alinhamento.

Se a máquina estiver equipada com um contrapeso hidráulico, deve ser utilizado um bloco de paragem do eixo para fixar a cabeça do spindle. Não mova o spindle durante o serviço do parafuso esférico.

Se a carga servo não é consistente, o seguinte procedimento deve ser usado para alinhar o parafuso da esfera:

Ação corretiva

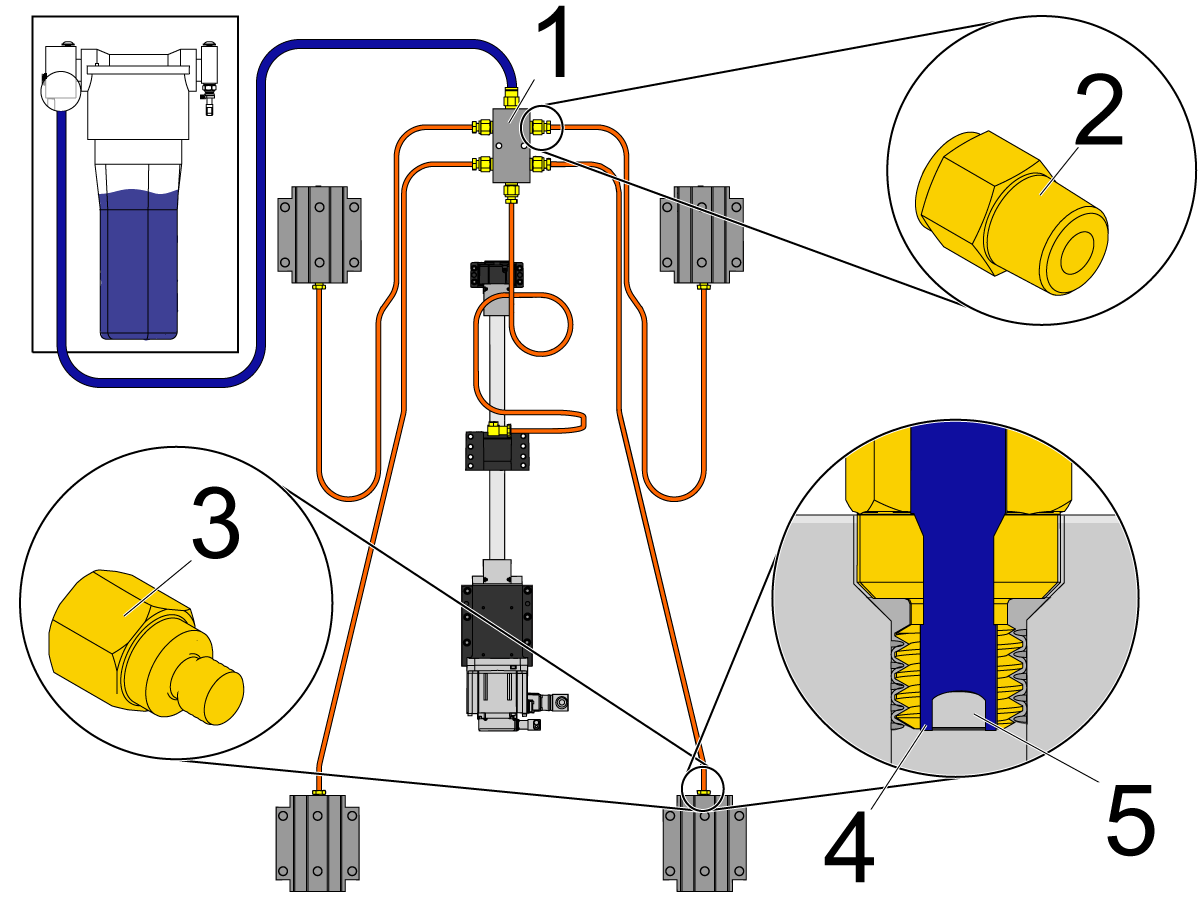

Certifique-se de que há uma camada leve de óleo ou graxa na superfície do parafuso de rosca. Se não houver, inspecione todo o sistema de lubrificação para vazamentos e tamancos, incluindo todos os tubos, mangueiras e acessórios. Verifique se há vazamentos em cada veio: Um vazamento em um veio causará a falta de lubrificação em um veio diferente. Verifique se há poças de óleo ou graxa para ajudar a localizar a fonte do vazamento.

Nota: O sistema de lubrificação da graxa líquida de Haas usa encaixes de adaptador [2] nos manifolds do veio [1]. Os caminhões de guia lineares e os ballnuts usam encaixes do restritor [3]. A conexão do limitador tem uma folga [5] entre os fios e o parafuso de ajuste [4]. Isto força a graxa do múltiplo-FED para passar através da abertura [4] para lubrificar os machados.

Certifique-se de que a lubrificação correcta é utilizada. Consulte Tabelas de lubrificante, graxa e vedante para componentes da máquina Haas.

Ação corretiva

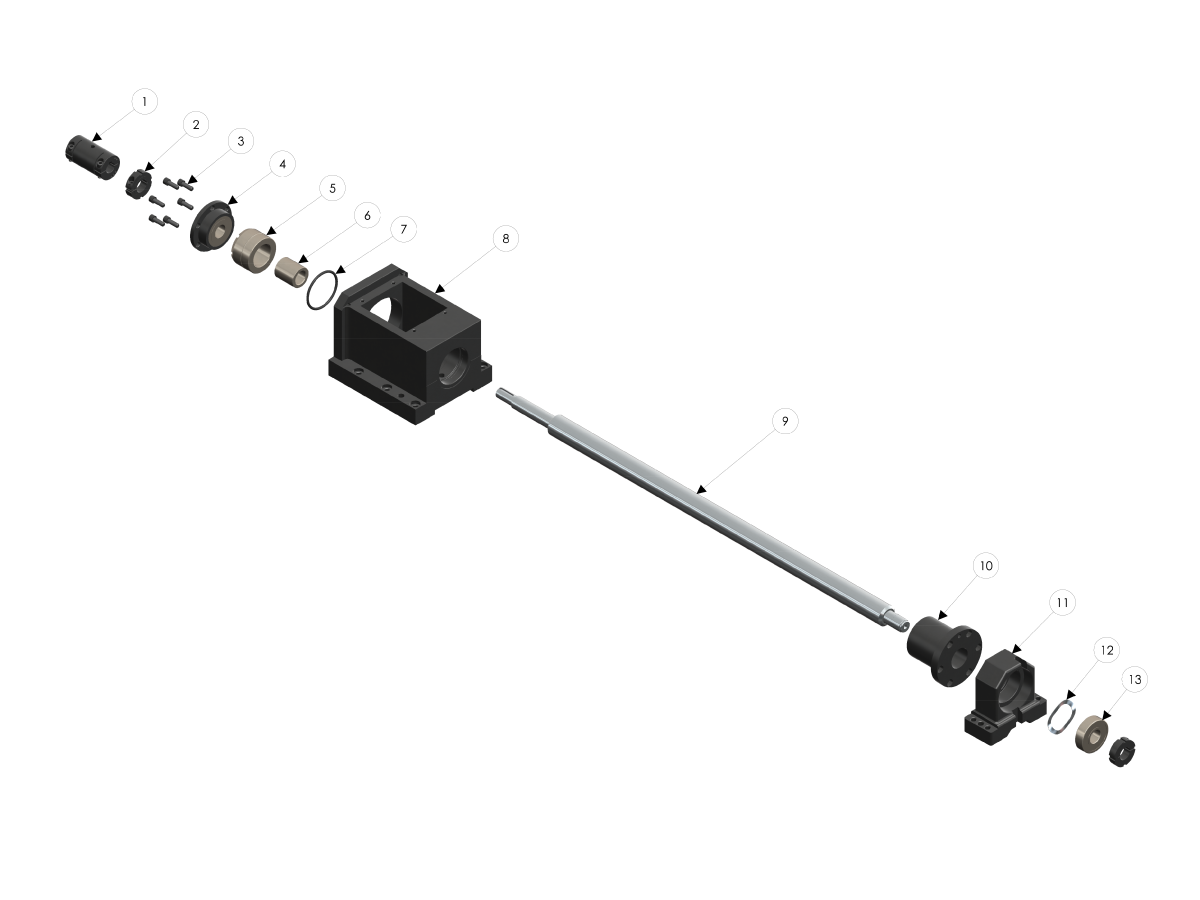

Desligue o encaixe de lubrificação [1] do ballnut [2]. Retire os parafusos [3] que fixam o ballnut [2] à carcaça do ballnut [4].

Ballscrew/ballnut

Separe o ballnut [2] da carcaça do ballnut [4]. Gire o ballnut [2] à mão e segure o parafuso de fenda [5] para que não gire, e o ballnut [2] se afastará da carcaça do ballnut [4].

O ballnut [2] deve girar lisamente. Se houver resistência ou se ele se liga, o parafuso de rosca [5] e ballnut [2] estão com defeito.

Suporte de rolamento

Gire o parafuso de rosca [5] com a mão. Se houver resistência ou se ele se liga, os rolamentos estão com defeito. Retire o parafuso de rosca [5] e verifique os rolamentos de suporte e o bloco de rolamentos para determinar quais componentes precisam ser substituídos.

importante: As máquinas estão atualmente equipadas com um sistema de contrapeso hidráulico ou um motor de travão elétrico. Deve ter-se cuidado, em ambos os casos, para evitar danificar a máquina ou ferir-se gravemente. Preste atenção a todos os avisos e alertas e leia todos os passos do procedimento antes de iniciar qualquer alinhamento.

Se a máquina estiver equipada com um contrapeso hidráulico, deve ser utilizado um bloco de paragem do eixo para fixar a cabeça do spindle. Não mova o spindle durante o serviço do parafuso esférico.

Ação corretiva:

Consulte o Procedimento do teste da folga de parafuso esférico apropriado para a sua máquina.

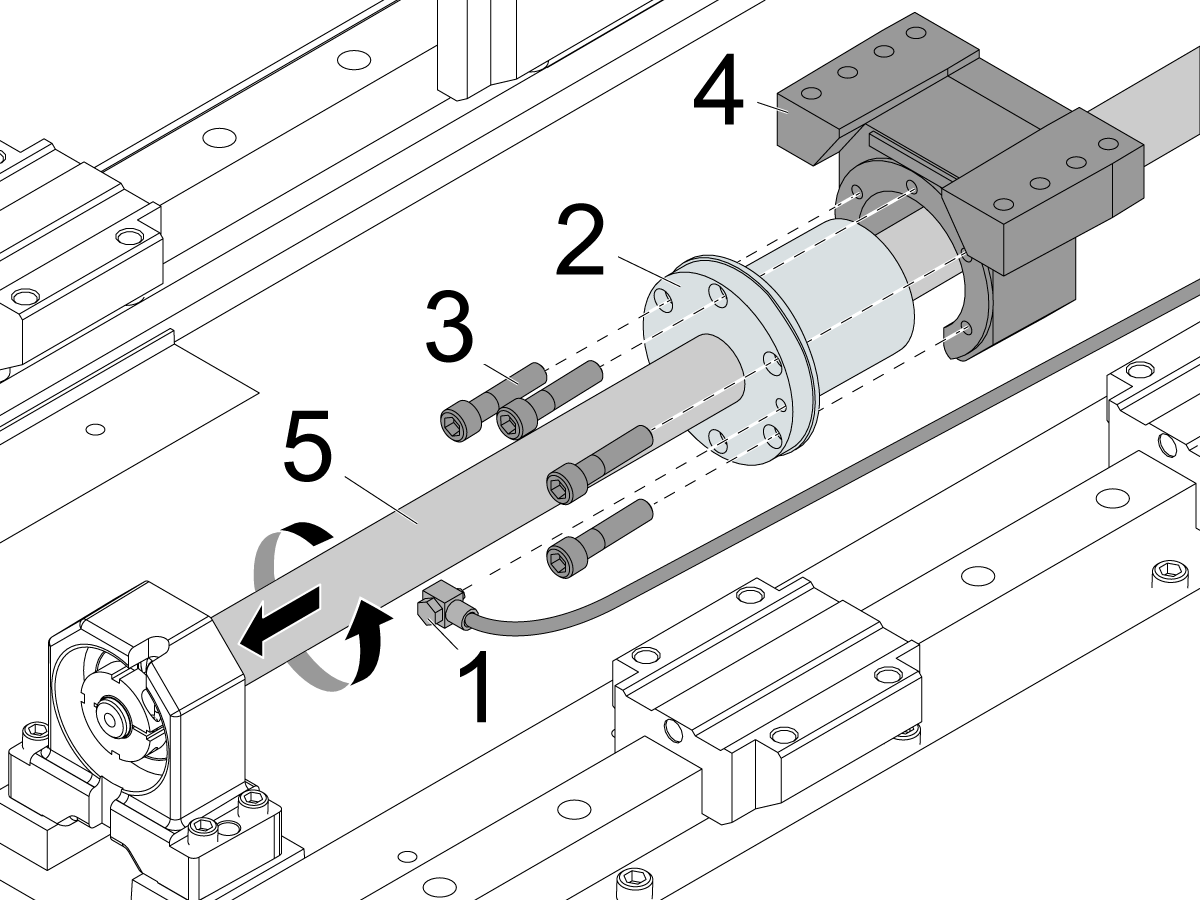

Desligue e bloqueie a máquina. Remova as tampas necessárias para acessar o veio com o problema. Retire o macho do motor do veio.

Instale a ferramenta de montagem do acoplador [1] no acoplamento do motor. Gire o parafuso de fixação para que você possa ver o parafuso [4] para a braçadeira de acoplamento do motor.

Retire os parafusos do motor [2]. Solte o parafuso [4] na braçadeira de acoplamento do motor. Retire o motor com o conjunto de acoplamento do motor. Retire a chave do parafuso esférico [3]. Inspecione por danos ou desgaste na chave ou chaveiros.

Nota: Se o motor do veio estiver desconectado do spindle, o deslocamento da grade e o deslocamento de trabalho (como G54) devem ser redefinidos. Vá para Servo motor do eixo - Definir parâmetro de desvio da grelha.

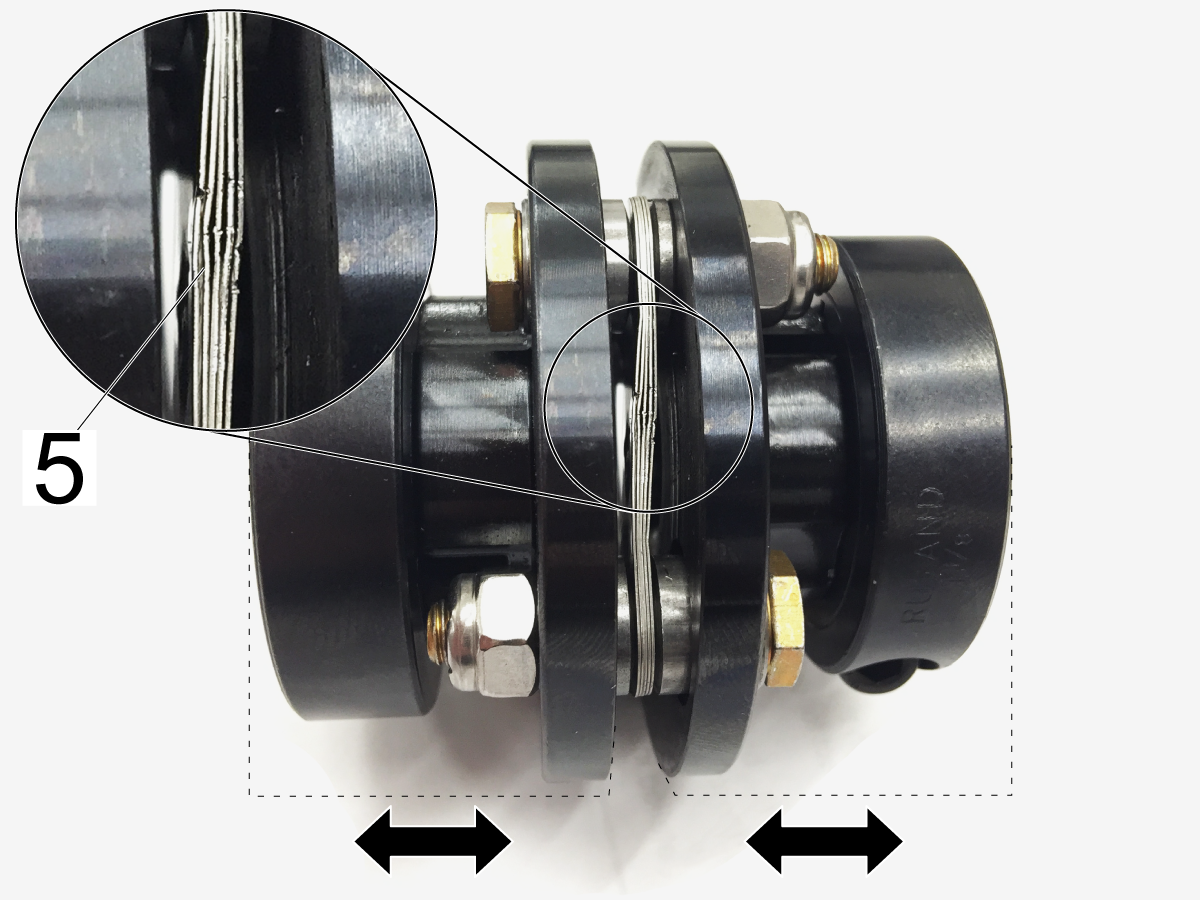

Certifique-se de que o Flex Pack [5] no acoplador não está danificado. Deve ser reto, e comprimido firmemente junto.

Nota: Se o motor do veio estiver desconectado do spindle, o deslocamento da grade e o deslocamento de trabalho (como G54) devem ser redefinidos. Vá para Servo motor do eixo - Definir parâmetro de desvio da grelha.

ALINHAMENTO DO ACOPLADOR:

Para realinhar o acoplador ao veio do motor, instale os parafusos de montagem sem apertar e flutue o motor até que o acoplamento deslize facilmente entre o veio do motor e o veio do parafuso esférico.

Aperte os parafusos e verifique se o acoplador ainda desliza facilmente entre os dois veios.

Aperte o parafuso de aperto do acoplador de acordo com as especificações encontradas em __________.

Ação corretiva

Você deve aquecer os eixos da máquina para trazer os parafusos de rosca para uma temperatura normal para a operação. Você pode aquecer a máquina automaticamente alterando determinadas configurações: Use as Definições 158-160 ou as Definições 109-112. Não use ambos.

IMPORTANTE: Se a sua aplicação envolver mover um único eixo repetidamente para a frente e para trás numa pequena área do parafuso esférico, a porca de esfera aquecerá o parafuso esférico e causará expansão térmica. Também não lubrificará corretamente por causa do curso curto. A cada poucos minutos, é necessário mover 80% a 90% do curso do eixo a fim de circular o lubrificante por toda a porca esférica. Isto é comum em máquinas menores com um área de trabalho menor.

Para tornos: Vá para o ecrã DIAGNOSTICS . Verifique o Se a medida oscila ou não tem nenhum valor, você deve inspecionar o sensor térmico no ballnut.

Esta secção aplica-se a máquinas com parafusos esféricos duplos.

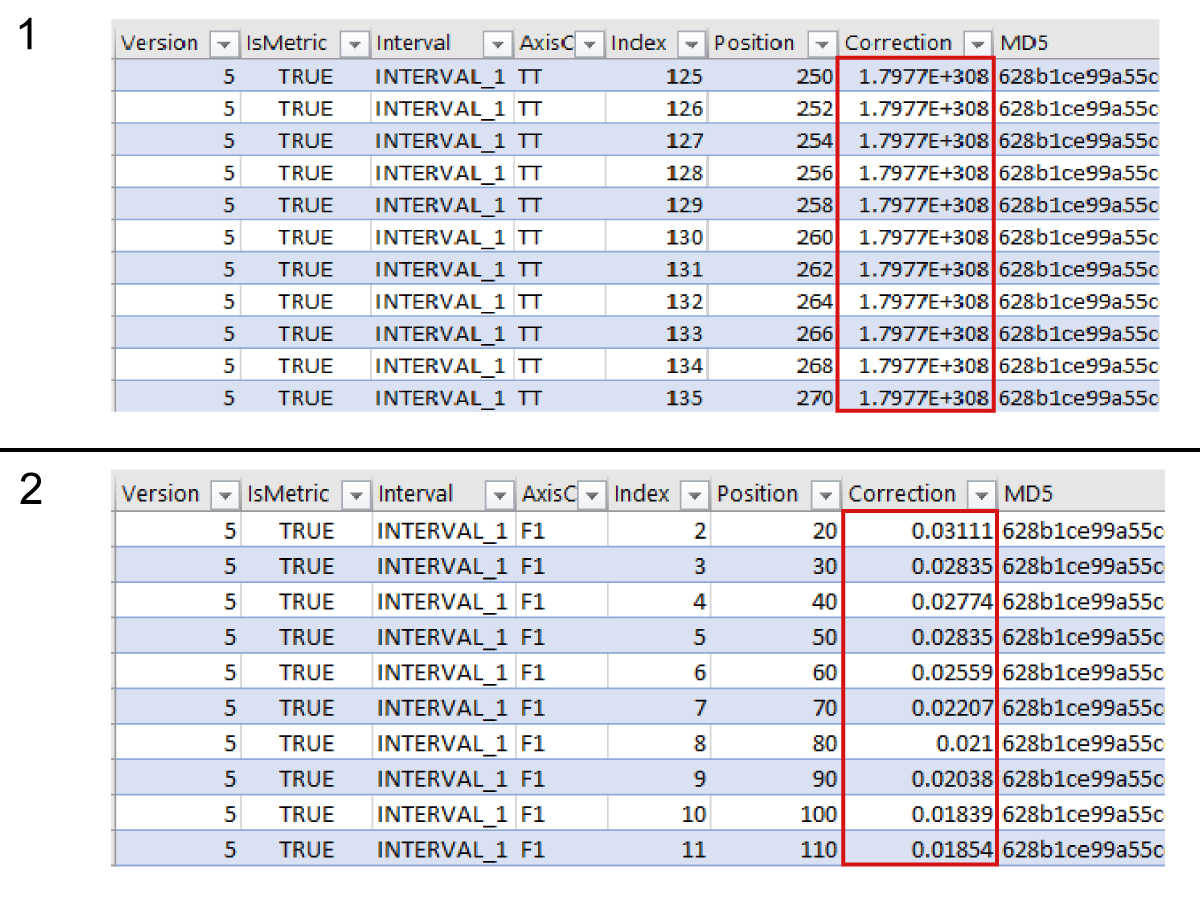

Abra o ficheiro LSC.LSCX encontrado no relatório de erros num programa de folha de cálculo. Determine se a compensação do eixo foi aplicada observando a coluna de correção.

Nota: Os valores de compensação variam entre máquinas.

Recently Viewed Items

You Have No Recently Viewed Items Yet

美元价格不包括关税、报关费用、保险费、增值税及运费。

USD prices DO NOT include customs duty, customs fees, insurance, VAT, or freight.

人民币价格包含关税、报关费用、货运保险和增值税, 但不包括运费。

CNY prices include customs duty, customs fees, insurance, and VAT. DOES NOT include freight.

Este preço inclui custo de envio, direitos de exportação e importação, seguro e quaisquer outras despesas incorridas durante o envio para um local em França acordado consigo na qualidade de comprador. Nenhum outro custo obrigatório pode ser acrescentado à entrega de um produto Haas CNC.

ACOMPANHE AS DICAS E TECNOLOGIA MAIS RECENTES DA HAAS…

HAAS TOOLING ACCEPTS THE FOLLOWING:

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

2800 Sturgis Rd., Oxnard, CA 93030 / Toll Free: 800-331-6746

Phone: 805-278-1800 / Fax: 805-278-2255