-

máquinas

Main Menu

-

Fresadoras verticales

Fresadoras verticalesFresadoras verticales View All

Fresadoras verticales

Fresadoras verticalesFresadoras verticales View All- Fresadoras verticales

- Serie VF

- Máquinas universales

- Series VR

- VP-5 prismático

- CMV con cambio de paletas

- Mini Mills

- Máquinas de moldeo

- Centros de taladrado de alta velocidad

- Serie de taladrado/roscado/fresado

- Fresadoras tipo Toolroom

- Fresadoras compactas

- Serie de puentes

- Router de láminas

- CMV de gran tamaño

- Fresadoras de doble columna

- Simulador del control

- Cargador automático de piezas para fresadora

- Cargador automático de piezas de carga lateral CMV/UMC

- Cargador de piezas automático compacto

-

Soluciones multieje

Soluciones multiejeSoluciones multieje View All

Soluciones multieje

Soluciones multiejeSoluciones multieje View All -

Tornos

TornosTornos View All

Tornos

TornosTornos View All -

Fresadoras horizontales

Fresadoras horizontalesFresadoras horizontales View All

Fresadoras horizontales

Fresadoras horizontalesFresadoras horizontales View All -

Cuartos ejes y divisores

Cuartos ejes y divisoresCuartos ejes y divisores View All

Cuartos ejes y divisores

Cuartos ejes y divisoresCuartos ejes y divisores View All -

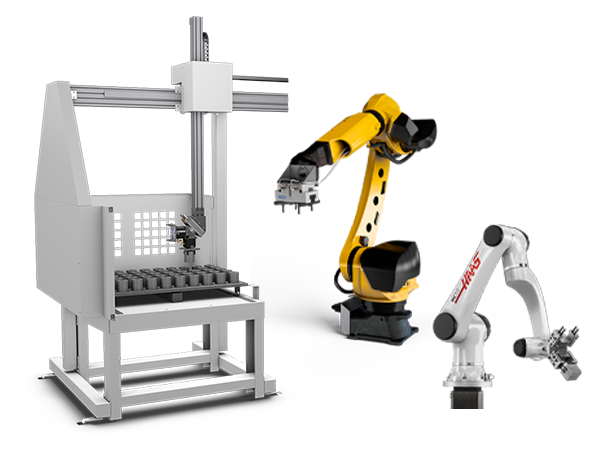

Sistemas de automatización

Sistemas de automatizaciónSistemas de automatización View All

Sistemas de automatización

Sistemas de automatizaciónSistemas de automatización View All -

Máquinas de sobremesa

Máquinas de sobremesaMáquinas de sobremesa View All

Máquinas de sobremesa

Máquinas de sobremesaMáquinas de sobremesa View All -

Equipo de taller

Equipo de tallerEquipo de taller View All

Equipo de taller

Equipo de tallerEquipo de taller View All

ENLACES RÁPIDOS Special Series Special SeriesHERRAMIENTAS DE COMPRAS¿QUIERE HABLAR CON ALGUIEN?En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > -

-

Opciones

Main Menu

-

Husillos

HusillosHusillos View All

Husillos

HusillosHusillos View All -

Cambiadores de herramientas

Cambiadores de herramientasCambiadores de herramientas View All

Cambiadores de herramientas

Cambiadores de herramientasCambiadores de herramientas View All -

4.º | 5.º eje

4.º | 5.º eje4.º | 5.º eje View All

4.º | 5.º eje

4.º | 5.º eje4.º | 5.º eje View All -

Torretas y herramientas vivas

Torretas y herramientas vivasTorretas y herramientas vivas View All

Torretas y herramientas vivas

Torretas y herramientas vivasTorretas y herramientas vivas View All -

Palpado

PalpadoPalpado View All

Palpado

PalpadoPalpado View All -

Manejo del soluble refrigerante y virutas

Manejo del soluble refrigerante y virutasManejo del soluble refrigerante y virutas View All

Manejo del soluble refrigerante y virutas

Manejo del soluble refrigerante y virutasManejo del soluble refrigerante y virutas View All -

El Control Haas

El Control HaasEl Control Haas View All

El Control Haas

El Control HaasEl Control Haas View All -

Opciones para productos

Opciones para productosOpciones para productos View All

Opciones para productos

Opciones para productosOpciones para productos View All -

Herramientas y sujeción

Herramientas y sujeciónHerramientas y sujeción View All

Herramientas y sujeción

Herramientas y sujeciónHerramientas y sujeción View All -

Portapiezas

PortapiezasPortapiezas View All

Portapiezas

PortapiezasPortapiezas View All -

Soluciones de 5 ejes

Soluciones de 5 ejesSoluciones de 5 ejes View All

Soluciones de 5 ejes

Soluciones de 5 ejesSoluciones de 5 ejes View All -

Automatización

AutomatizaciónAutomatización View All

Automatización

AutomatizaciónAutomatización View All

ENLACES RÁPIDOS Special Series Special SeriesHERRAMIENTAS DE COMPRAS¿QUIERE HABLAR CON ALGUIEN?En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > -

-

Main Menu

Descubra la diferencia Haas

-

Servicio técnico

Main Menu

- Videos Main Menu

.png)

.jpg)

.jpg)