-

máquinas

Main Menu

-

Fresadoras verticales

Fresadoras verticalesFresadoras verticales View All

- Fresadoras verticales

- Serie VF

- Máquinas universales

- Series VR

- VP-5 prismático

- CMV con cambio de paletas

- Mini Mills

- Máquinas de moldeo

- Centros de taladrado de alta velocidad

- Serie de taladrado/roscado/fresado

- Fresadoras tipo Toolroom

- Fresadoras compactas

- Serie de puentes

- Router de láminas

- CMV de gran tamaño

- Fresadoras de doble columna

- Simulador del control

- Cargador automático de piezas para fresadora

- Cargador automático de piezas de carga lateral CMV/UMC

- Cargador de piezas automático compacto

-

Soluciones multieje

Soluciones multiejeSoluciones multieje View All

-

Tornos

TornosTornos View All

-

Fresadoras horizontales

Fresadoras horizontalesFresadoras horizontales View All

-

Cuartos ejes y divisores

Cuartos ejes y divisoresCuartos ejes y divisores View All

-

Sistemas de automatización

Sistemas de automatizaciónSistemas de automatización View All

-

Máquinas de sobremesa

Máquinas de sobremesaMáquinas de sobremesa View All

-

Equipo de taller

Equipo de tallerEquipo de taller View All

ENLACES RÁPIDOS Special Series Special SeriesHERRAMIENTAS DE COMPRAS¿QUIERE HABLAR CON ALGUIEN?En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > -

Fresadoras verticales

-

Opciones

Main Menu

-

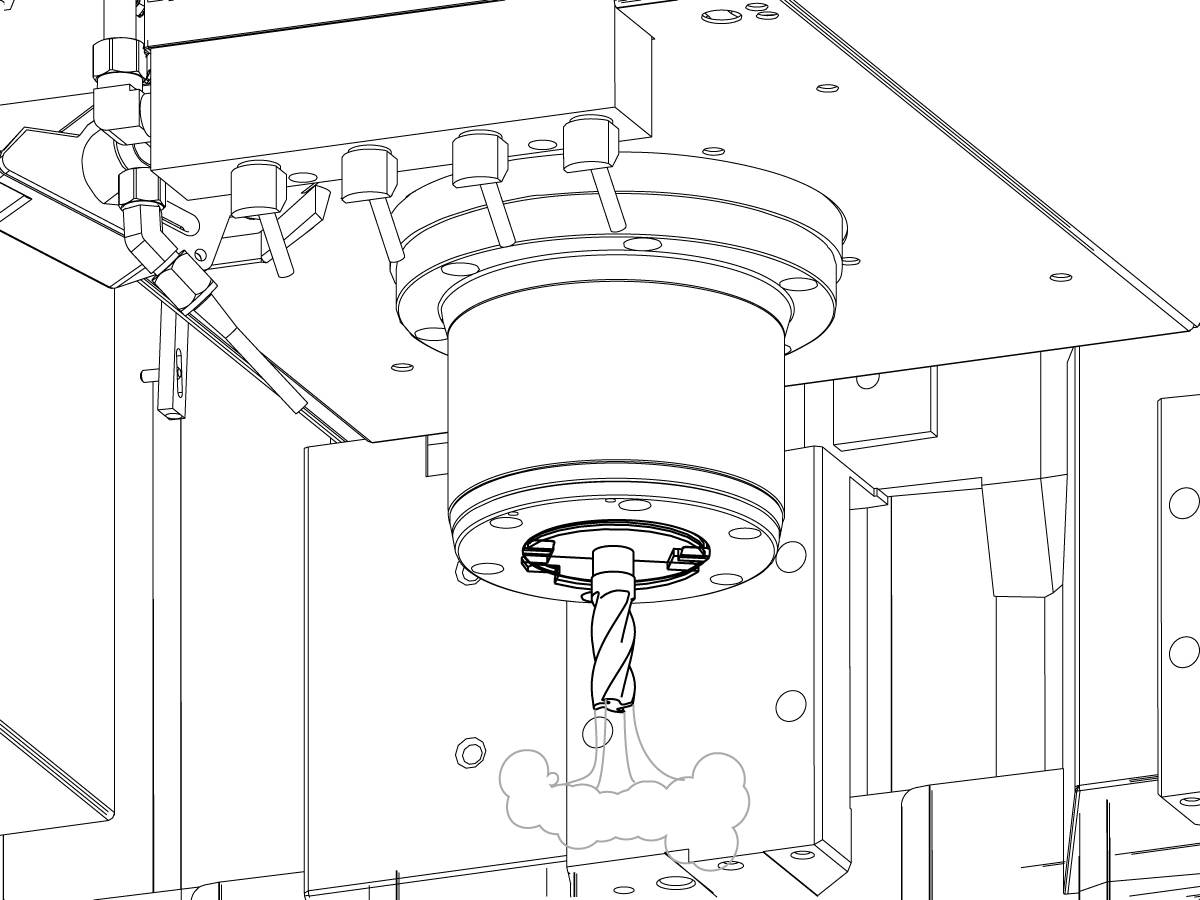

Husillos

HusillosHusillos View All

Husillos

HusillosHusillos View All -

Cambiadores de herramientas

Cambiadores de herramientasCambiadores de herramientas View All

Cambiadores de herramientas

Cambiadores de herramientasCambiadores de herramientas View All -

4.º | 5.º eje

4.º | 5.º eje4.º | 5.º eje View All

4.º | 5.º eje

4.º | 5.º eje4.º | 5.º eje View All -

Torretas y herramientas vivas

Torretas y herramientas vivasTorretas y herramientas vivas View All

Torretas y herramientas vivas

Torretas y herramientas vivasTorretas y herramientas vivas View All -

Palpado

PalpadoPalpado View All

Palpado

PalpadoPalpado View All -

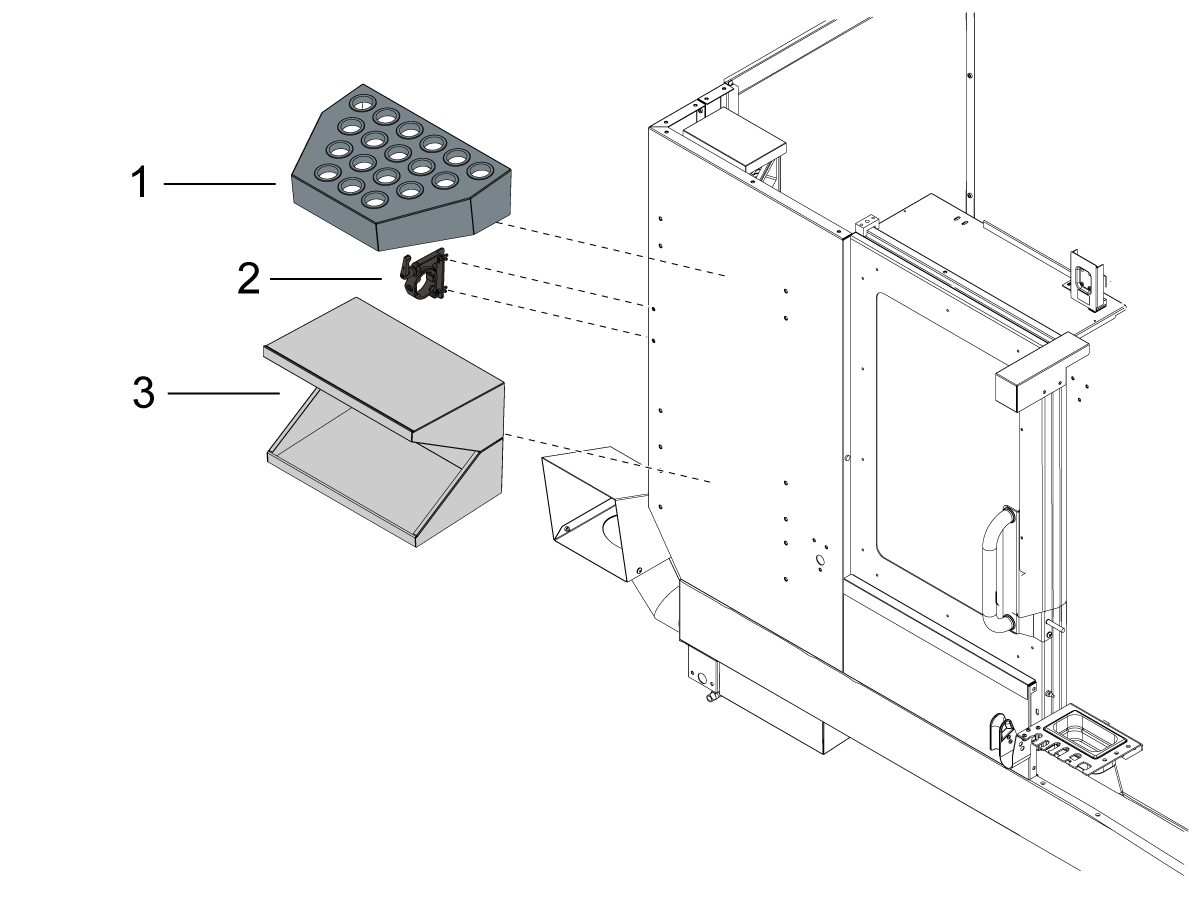

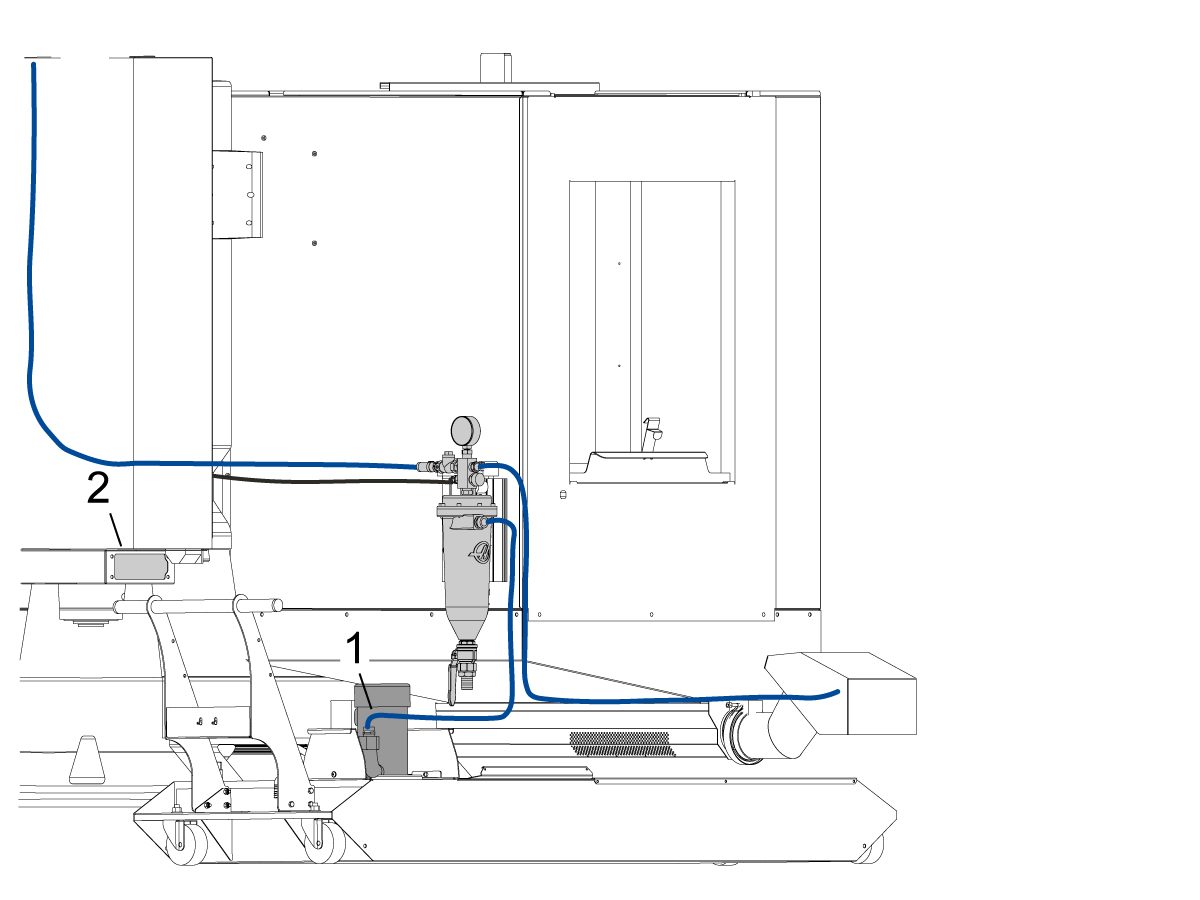

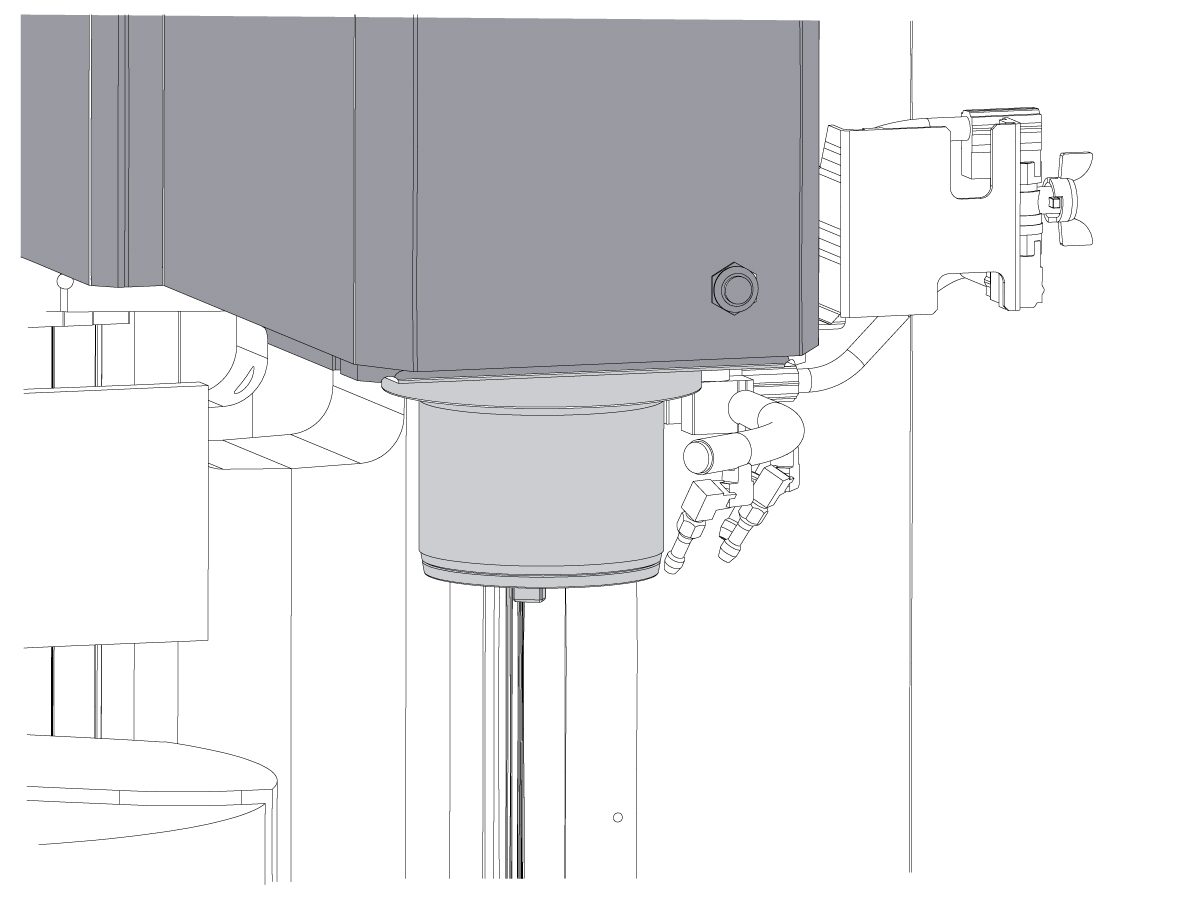

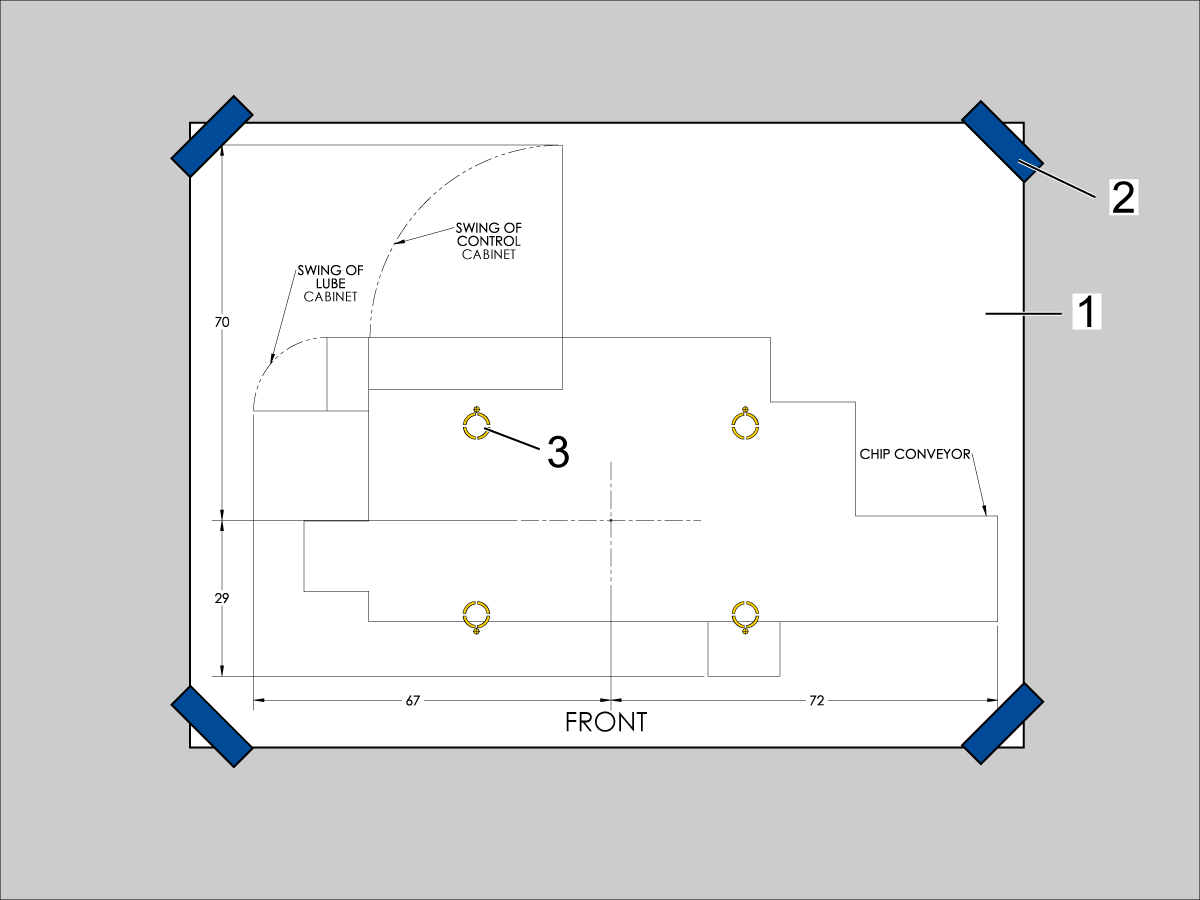

Manejo del soluble refrigerante y virutas

Manejo del soluble refrigerante y virutasManejo del soluble refrigerante y virutas View All

Manejo del soluble refrigerante y virutas

Manejo del soluble refrigerante y virutasManejo del soluble refrigerante y virutas View All -

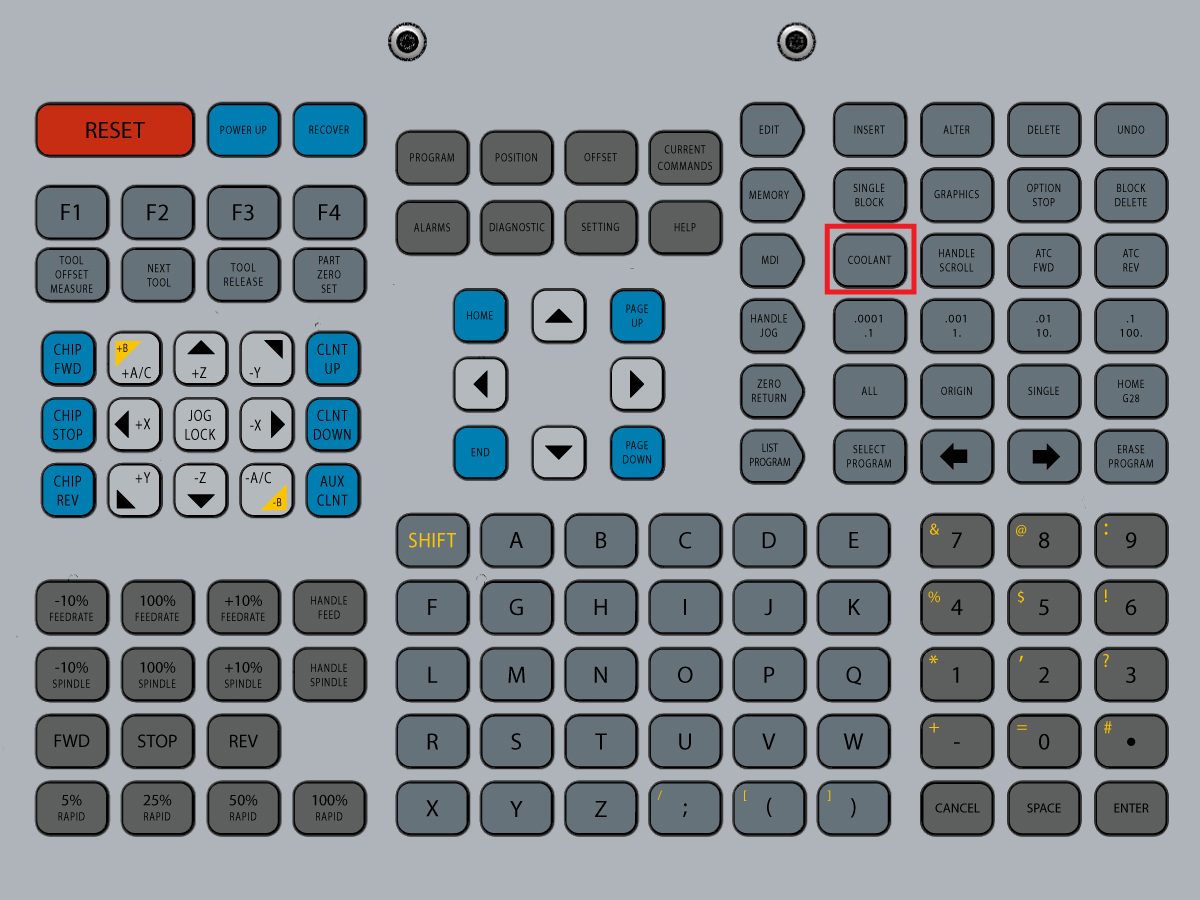

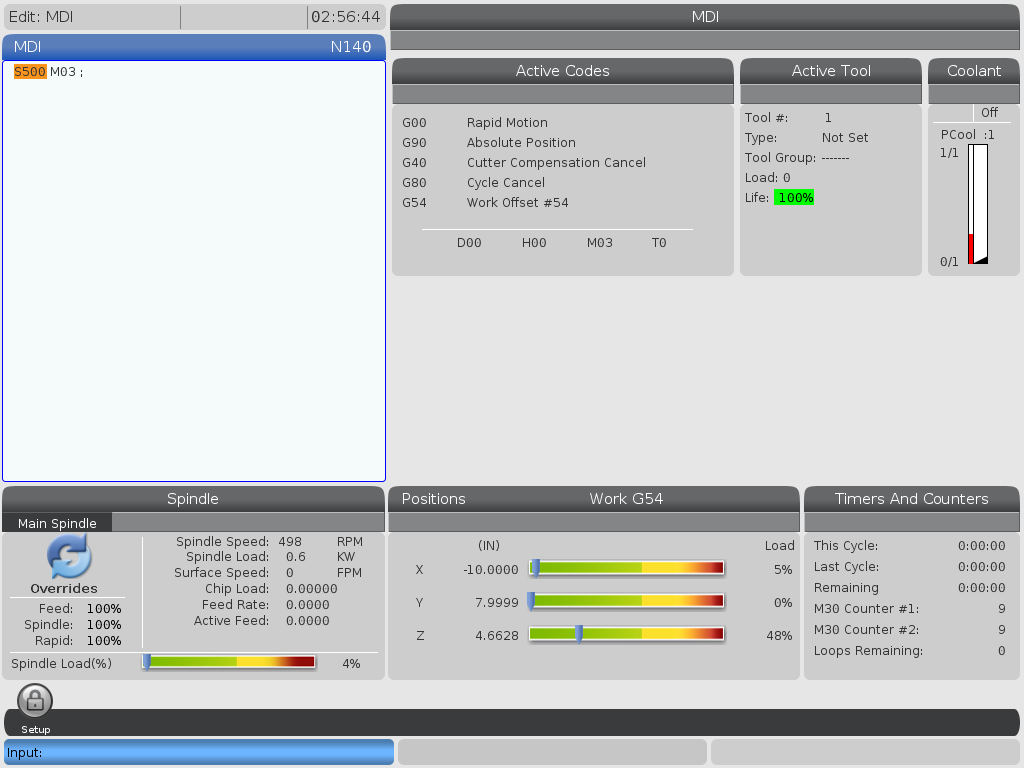

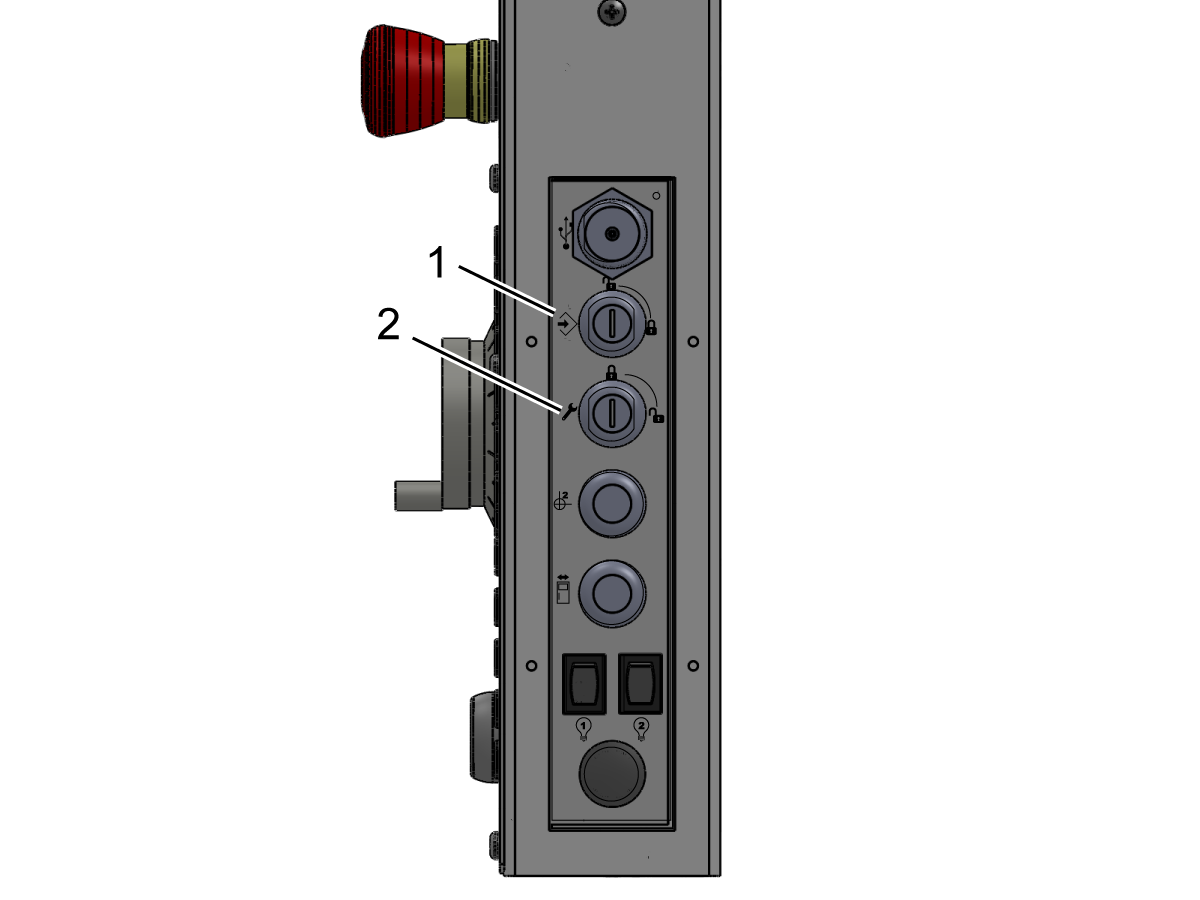

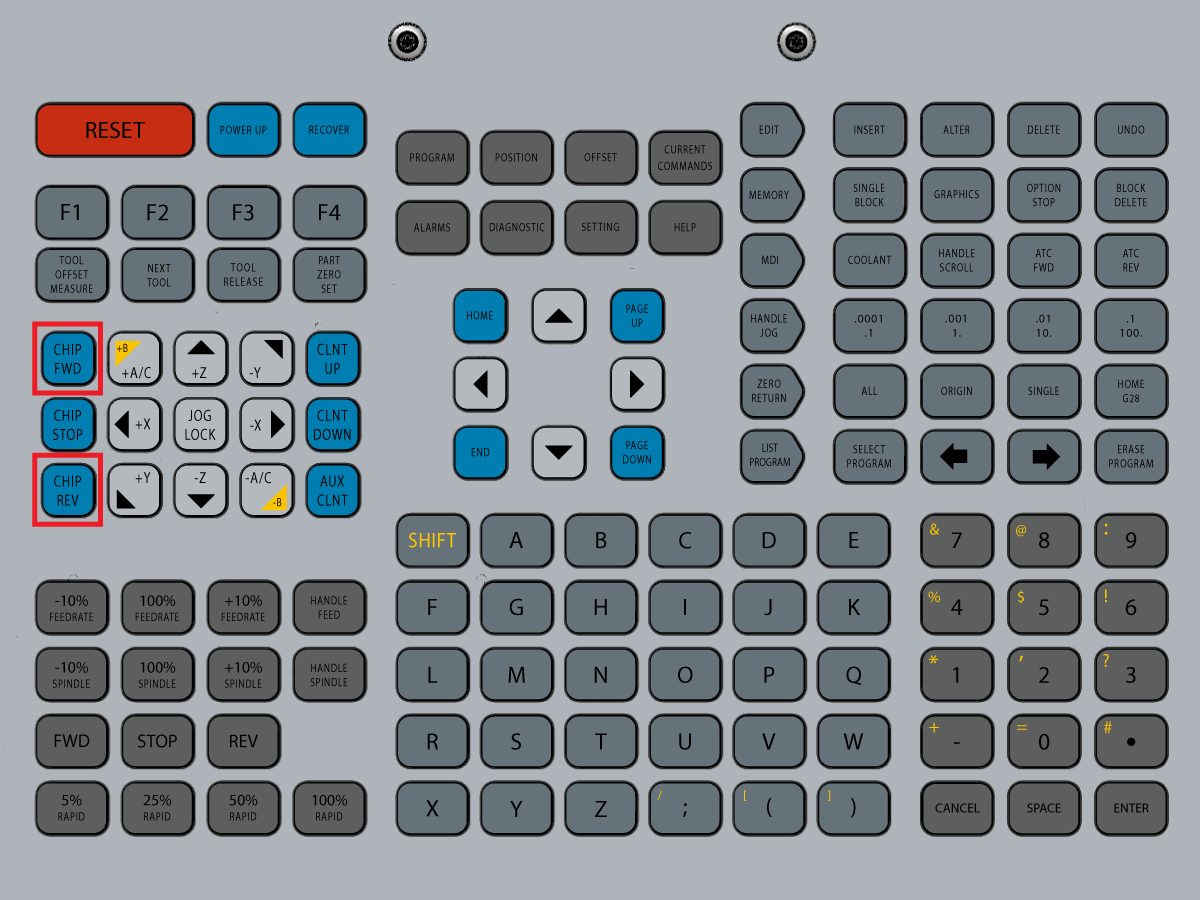

El Control Haas

El Control HaasEl Control Haas View All

El Control Haas

El Control HaasEl Control Haas View All -

Opciones para productos

Opciones para productosOpciones para productos View All

Opciones para productos

Opciones para productosOpciones para productos View All -

Herramientas y sujeción

Herramientas y sujeciónHerramientas y sujeción View All

Herramientas y sujeción

Herramientas y sujeciónHerramientas y sujeción View All -

Portapiezas

PortapiezasPortapiezas View All

Portapiezas

PortapiezasPortapiezas View All -

Soluciones de 5 ejes

Soluciones de 5 ejesSoluciones de 5 ejes View All

Soluciones de 5 ejes

Soluciones de 5 ejesSoluciones de 5 ejes View All -

Automatización

AutomatizaciónAutomatización View All

Automatización

AutomatizaciónAutomatización View All

ENLACES RÁPIDOS Special Series Special SeriesHERRAMIENTAS DE COMPRAS¿QUIERE HABLAR CON ALGUIEN?En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > -

-

Main Menu

Descubra la diferencia Haas

-

Servicio técnico

Main Menu

- Videos Main Menu

-

Main Menu

ENLACES RÁPIDOS Special Series Special SeriesHERRAMIENTAS DE COMPRAS¿QUIERE HABLAR CON ALGUIEN?

En su Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarle sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR >

%20-%20Copy.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)