-

machines

Menu principal

-

Fraiseuses verticales

Fraiseuses verticalesFraiseuses verticales Afficher tout

Fraiseuses verticales

Fraiseuses verticalesFraiseuses verticales Afficher tout- Fraiseuses verticales

- Série VF

- Machines universelles

- Série VR

- Machine à prismes VP-5

- Centres d’usinage à broche verticale avec changeur de palettes

- Mini Mills

- Machines pour l’industrie du moule

- Centres de perçage à grande vitesse

- Série perçage-taraudage-fraisage

- Fraiseuses d’atelier verticales

- Fraiseuses compactes

- Série Portique

- Détoureuses de plaques SR

- CUV Extra-Large

- Fraiseuses colonne double

- Simulateur de commande

- Chargeur automatique de pièces pour fraiseuse

- Chargeur automatique de pièces à chargement latéral CUV/UMC

- Chargeur automatique de pièces compact

-

Solutions multi-axes

Solutions multi-axesSolutions multi-axes Afficher tout

Solutions multi-axes

Solutions multi-axesSolutions multi-axes Afficher tout -

Tours

ToursTours Afficher tout

Tours

ToursTours Afficher tout -

Fraiseuses horizontales

Fraiseuses horizontalesFraiseuses horizontales Afficher tout

Fraiseuses horizontales

Fraiseuses horizontalesFraiseuses horizontales Afficher tout -

Tables rotatives et indexeurs/diviseurs

Tables rotatives et indexeurs/diviseursTables rotatives et indexeurs/diviseurs Afficher tout

Tables rotatives et indexeurs/diviseurs

Tables rotatives et indexeurs/diviseursTables rotatives et indexeurs/diviseurs Afficher tout -

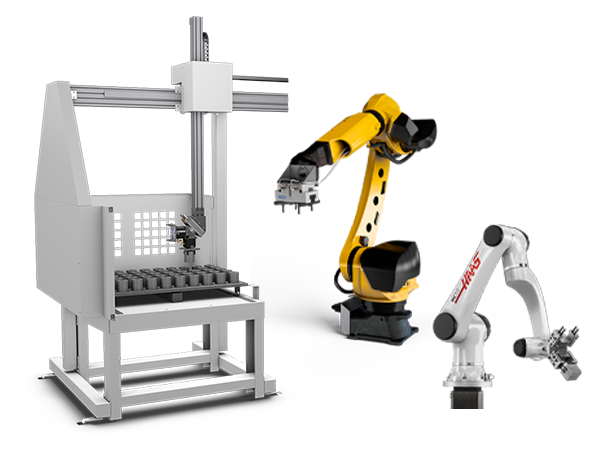

Systèmes d’automatisation

Systèmes d’automatisationSystèmes d’automatisation Afficher tout

Systèmes d’automatisation

Systèmes d’automatisationSystèmes d’automatisation Afficher tout -

Machines de bureau

Machines de bureauMachines de bureau Afficher tout

Machines de bureau

Machines de bureauMachines de bureau Afficher tout -

Équipement d’atelier

Équipement d’atelierÉquipement d’atelier Afficher tout

Équipement d’atelier

Équipement d’atelierÉquipement d’atelier Afficher tout

LIENS RAPIDES Séries spéciales Séries spécialesOUTILS D'ACHATVOUS SOUHAITEZ PARLER À UN AGENT ?Un magasin d’usine Haas (HFO) peut répondre à vos questions et vous présenter les meilleures options.

CONTACT YOUR DISTRIBUTOR > -

-

Options

Menu principal

-

Broche

BrocheBroche Afficher tout

Broche

BrocheBroche Afficher tout -

Changeurs d’outils

Changeurs d’outilsChangeurs d’outils Afficher tout

Changeurs d’outils

Changeurs d’outilsChangeurs d’outils Afficher tout -

4e et 5e axes

4e et 5e axes4e et 5e axes Afficher tout

4e et 5e axes

4e et 5e axes4e et 5e axes Afficher tout -

Tourelles et outil Tournant

Tourelles et outil TournantTourelles et outil Tournant Afficher tout

Tourelles et outil Tournant

Tourelles et outil TournantTourelles et outil Tournant Afficher tout -

Palpage

PalpagePalpage Afficher tout

Palpage

PalpagePalpage Afficher tout -

Gestion des copeaux et du liquide de coupe

Gestion des copeaux et du liquide de coupeGestion des copeaux et du liquide de coupe Afficher tout

Gestion des copeaux et du liquide de coupe

Gestion des copeaux et du liquide de coupeGestion des copeaux et du liquide de coupe Afficher tout -

La commande Haas

La commande HaasLa commande Haas Afficher tout

La commande Haas

La commande HaasLa commande Haas Afficher tout -

Options de produit

Options de produitOptions de produit Afficher tout

Options de produit

Options de produitOptions de produit Afficher tout -

Outillage et montages d’outillages de fixation

Outillage et montages d’outillages de fixationOutillage et montages d’outillages de fixation Afficher tout

Outillage et montages d’outillages de fixation

Outillage et montages d’outillages de fixationOutillage et montages d’outillages de fixation Afficher tout -

Dispositifs de serrage de pièces

Dispositifs de serrage de piècesDispositifs de serrage de pièces Afficher tout

Dispositifs de serrage de pièces

Dispositifs de serrage de piècesDispositifs de serrage de pièces Afficher tout -

-

Solutions à 5 axes

Solutions à 5 axesSolutions à 5 axes Afficher tout

Solutions à 5 axes

Solutions à 5 axesSolutions à 5 axes Afficher tout -

Automatisation

AutomatisationAutomatisation Afficher tout

Automatisation

AutomatisationAutomatisation Afficher tout

LIENS RAPIDES Séries spéciales Séries spécialesOUTILS D'ACHATVOUS SOUHAITEZ PARLER À UN AGENT ?Un magasin d’usine Haas (HFO) peut répondre à vos questions et vous présenter les meilleures options.

CONTACT YOUR DISTRIBUTOR > -

-

Why Haas

Menu principal

Découvrez la différence Haas

-

Service

Menu principal

Bienvenue au Haas Service

- Vidéos Menu principal

-

Outillage Haas

Menu principal

- Outillage Haas

-

Winner's CircleWinner's Circle Shop All

-

Winner's CircleWinner's Circle Shop All

-

Les bonnes affaires du jourLes bonnes affaires du jour Shop All

- Porte-outils de fraiseuse

- Outillage pour fraisage

- Mesure et inspection

- Systèmes d’alésage

- Dispositif de serrage de la pièce pour la fraiseuse

- Kits de fraise à plaquette

- Porte-outils pour tours

- Outillage de tour

- Dispositif de serrage de pièces pour tour

- Mandrins et pinces de serrage ER

- Perçage

- Filetage

- Brochage

- Stockage d’outils

- Vêtements et accessoires

-

LiquidationLiquidation Shop All

-

Mesure et inspectionMesure et inspection Shop All

- Barres d’essai

- Kits d’inspection

- Réfractomètres

- Accessoires et kits de palpeur

- Détecteurs de bord et de centre

- Comparaison des jauges de mesure

- Calibres de hauteur

- Pieds à coulisse

- Calibres tampons et bagues

- Blocs de jauge et accessoires

- Jeux de piges et accessoires

- Indicateurs à levier

- Indicateurs de test à cadran

- Jauges d’alésage

- Accessoires pour indicateurs

- Blocs Vé

- Cales de réglage

- Mesure de profondeur

- Micromètres

- Accessoires pour micromètres

- Kits de micromètres

- Kits de jauges d’alésage

- Kits de démarrage

- Kits d’indicateurs

- Kits de pieds à coulisse

- Station de contrôle porte-outil

- Dispositif de réglage de la hauteur

-

Cobots et accessoiresCobots et accessoires Shop All

-

Acheter des supportsAcheter des supports Shop All

-

Porte-outils de fraiseusePorte-outils de fraiseuse Shop All

-

Outillage pour fraisageOutillage pour fraisage Shop All

- Corps de fraise à plaquette

- Plaquette de fraisage

- Fraise monobloc

- Fraises & plaquettes à chanfrein

- Corps de fraises monoblocs indexables

- Fraises monoblocs hémisphérique

- Fraises monoblocs à chanfrein

- Fraises monoblocs de dégrossissage

- Fraises monoblocs hémisphérique indexables et plaquettes

- Kits de fraise à plaquette

- Kits de fraises à chanfrein

- Kits de fraise monobloc indexable

- Les fraises monoblocs d'aronde

- Fraises monoblocs d'aronde indexables

- Fraises monoblocs de gravure

- Bavures

- Fraises pour logement de clavettes

- Fraises monobloc 1/4 de cercle

- Fraises CNC à bois

-

Systèmes d’alésageSystèmes d’alésage Shop All

-

Dispositif de serrage de la pièce pour la fraiseuseDispositif de serrage de la pièce pour la fraiseuse Shop All

- Étaux à mors fixes

- Étaux autocentrants

- Platines d’adaptation

- Mors d’étau

- Montages et outillages de fixation d’étau

- Vise Kits

- Blocs parallèles pour étaux

- Kits étaux pour diviseur

- Pinces outillage de fixation

- Kits de dispositif de serrage de la pièce automatisé

- Étau d’outilleurs

- Jauges de force de serrage

- Dispositif de serrage à pince

- Équerres de montage

-

Porte-outils pour toursPorte-outils pour tours Shop All

-

Outillage de tourOutillage de tour Shop All

- Outillage de coupe

- Kits d’outils de coupe

- Plaquettes de tournage

- Outils à tronçonnage et d’ébauche

- Outils de rainurage et de filetage pour diamètre intérieur

- Douilles de filetage

- Outils de filetage

- Barres d’alésage/outils de tournage internes (DI)

- Outils de tournage externes (DE)

- Plaquettes de tournage en cermet

- Plaquettes de tournage CBN

- Plaquettes à encoche pour rainurage et douille de filetage Haas

- Porte-outils à encoche Haas pour rainure et filetage

- Micro Turning Tools

-

Dispositif de serrage de pièces pour tourDispositif de serrage de pièces pour tour Shop All

-

Kits packKits pack Shop All

- Kits de ventilateur d’évacuation des copeaux

- Kits d’outils de coupe

- Kits de fraise monobloc indexable

- Kits d’outils de coupe

- Kits de forets à tarauder

- Kits de perçage indexable

- Kits de fraise à plaquette

- Kits de fraises à chanfrein

- Kits mandrin porte-outil rotatif et outils

- 08-1769

- 08-1739

- 08-0002

- 08-1117

- 08-1744

- 08-1118

- 08-0004

- 08-1745

- 08-1748

- 08-1953

- 08-1955

- 08-2027

- 08-2028

- 08-2029

- 08-1952

- 08-1954

- Kits de démarrage pour tour

- Kits de dispositifs de serrage de la pièce

- Kits étaux pour diviseur

- Vise Kits

- Kits de mandrin trois mors pour fraiseuses

- Kits pierres tombales

- Kits douilles de réduction

- Kits de dispositif de serrage de la pièce automatisé

- Kits de mesures et d’inspection

- Kits de jauges d’alésage

- Kits de micromètres

- Kits d’indicateurs

- Kits de pieds à coulisse

- Kits de démarrage

-

Mandrins et pinces de serrage ERMandrins et pinces de serrage ER Shop All

-

PerçagePerçage Shop All

- Forets au carbure

- Corps de forets indexables

- Plaquettes de foret indexable

- Corps de forets modulaires

- Têtes de forage modulaires

- Forets en cobalt et ensembles

- Forets à centrer

- Alésoirs

- Kits de perçage indexable

- Forets de pointage

- Corps du foret à langue d’aspic

- Plaquettes de foret à langue d’aspic

- Fraises à ébavurer

-

FiletageFiletage Shop All

-

BrochageBrochage Shop All

-

Pierres tombalesPierres tombales Shop All

-

Mandrins manuels pour fraisageMandrins manuels pour fraisage Shop All

-

Ébavurage et abrasifsÉbavurage et abrasifs Shop All

-

Dispositif de préréglage d’outil et dispositif de frettage à chaudDispositif de préréglage d’outil et dispositif de frettage à chaud Shop All

-

Stockage d’outilsStockage d’outils Shop All

-

Maintenance de la machineMaintenance de la machine Shop All

-

Accessoires d’outillageAccessoires d’outillage Shop All

- Nettoyants pour broche et pour cône de broche de porte-outil

- Élévateur d’atelier Haas

- Fixations de porte-outils

- Ventilateurs d’évacuation CNC

- Dead Blow Hammers

- Marteaux et maillets

- Anti-Fatigue Mats

- Pièces de rechange

- Layout Tools

- Clés

- Outils coupants manuels

- Acheter des outils

- Aimants de levage

- Safety Apparel

-

Vêtements et accessoiresVêtements et accessoires Shop All

Accessoires d’automatisation

Accessoires d’automatisation

Assistance achat

Assistance achat

Porte-outils de fraiseuse

Porte-outils de fraiseuse

Outils coupants de fraiseuses

Outils coupants de fraiseuses

Systèmes d’alésage

Systèmes d’alésage

Dispositif de serrage de la pièce pour la fraiseuse

Dispositif de serrage de la pièce pour la fraiseuse

Porte-outils de tour

Porte-outils de tour

Outils coupant de tours

Outils coupant de tours

Dispositif de serrage de la pièce de tour

Dispositif de serrage de la pièce de tour

Kits pack

Kits pack

Mandrin à pinces ER

Mandrin à pinces ER

Perçage

Perçage

Filetage

Filetage

Brochage

Brochage

Cubes de serrage et kits

Cubes de serrage et kits

Mandrin manuel pour fraisage

Mandrin manuel pour fraisage

Ébavurage et abrasifs

Ébavurage et abrasifs

Dispositif de préréglage d’outil et dispositif de frettage à chaud

Dispositif de préréglage d’outil et dispositif de frettage à chaud

Stockage et manipulations de pièces

Stockage et manipulations de pièces

Entretien de la machine

Entretien de la machine

Accessoires d’outillage

Accessoires d’outillage

Vêtements et accessoires

Vêtements et accessoires

Mesure & Inspection

Mesure & Inspection

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Liquidation

Liquidation

Les bonnes affaires du jour

LIENS RAPIDES OUTILLAGE HAAS

Les bonnes affaires du jour

LIENS RAPIDES OUTILLAGE HAAS