-

maszyny

Główne menu

-

Frezarki pionowe

Frezarki pionoweFrezarki pionowe View All

- Frezarki pionowe

- Seria VF

- Maszyny uniwersalne

- VR Series

- VP-5 Prismatic

- Maszyny VMC z funkcją zmiany palet

- Frezarki Mini Mill

- Maszyny do form

- Wysokoobrotowe centra wiertarskie

- Seria centrów wiercących/gwintujących/frezujących

- Frezarki narzędziowe

- Frezarki kompaktowe

- Seria Gantry

- Rutery do arkuszy serii SR

- Bardzo duże centra VMC

- Frezarki dwukolumnowe

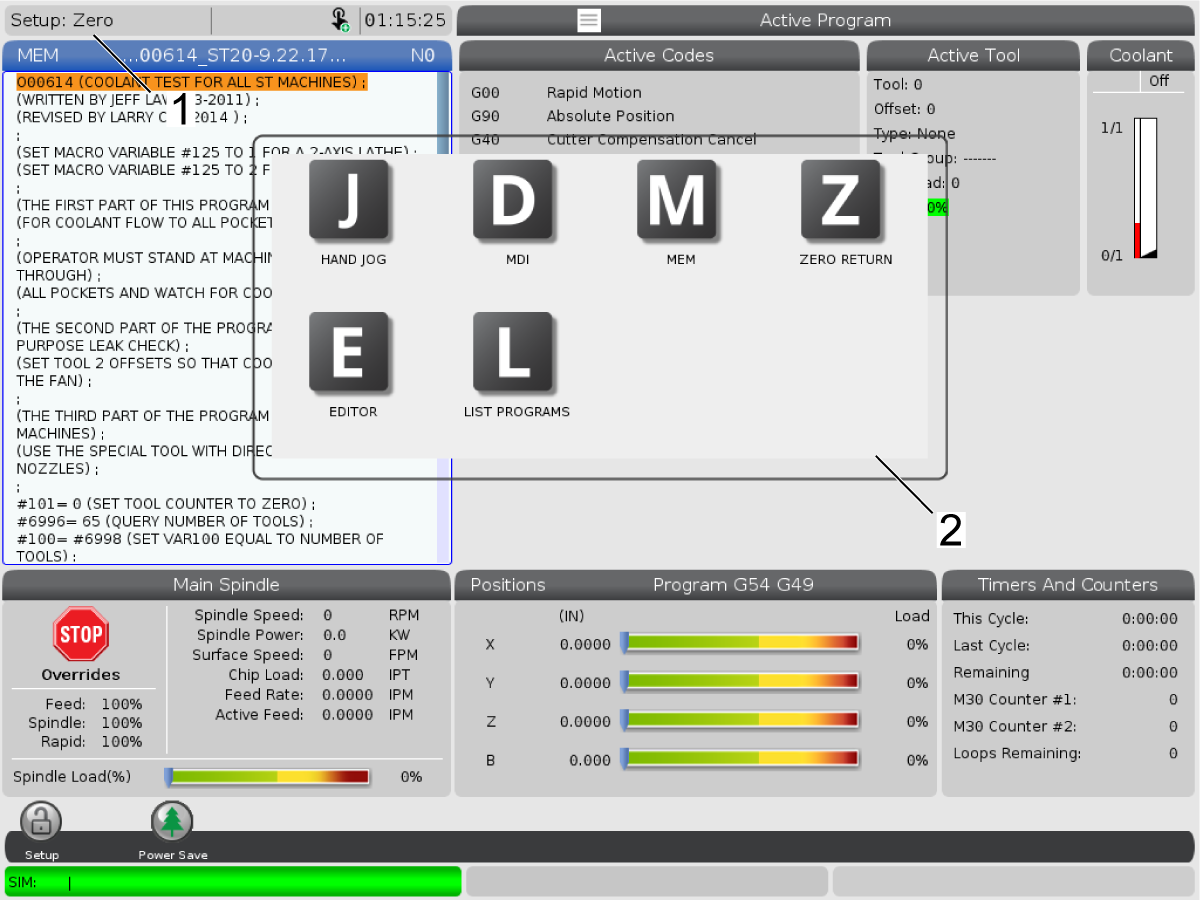

- Symulator sterowania

- Frezarka do gniazd

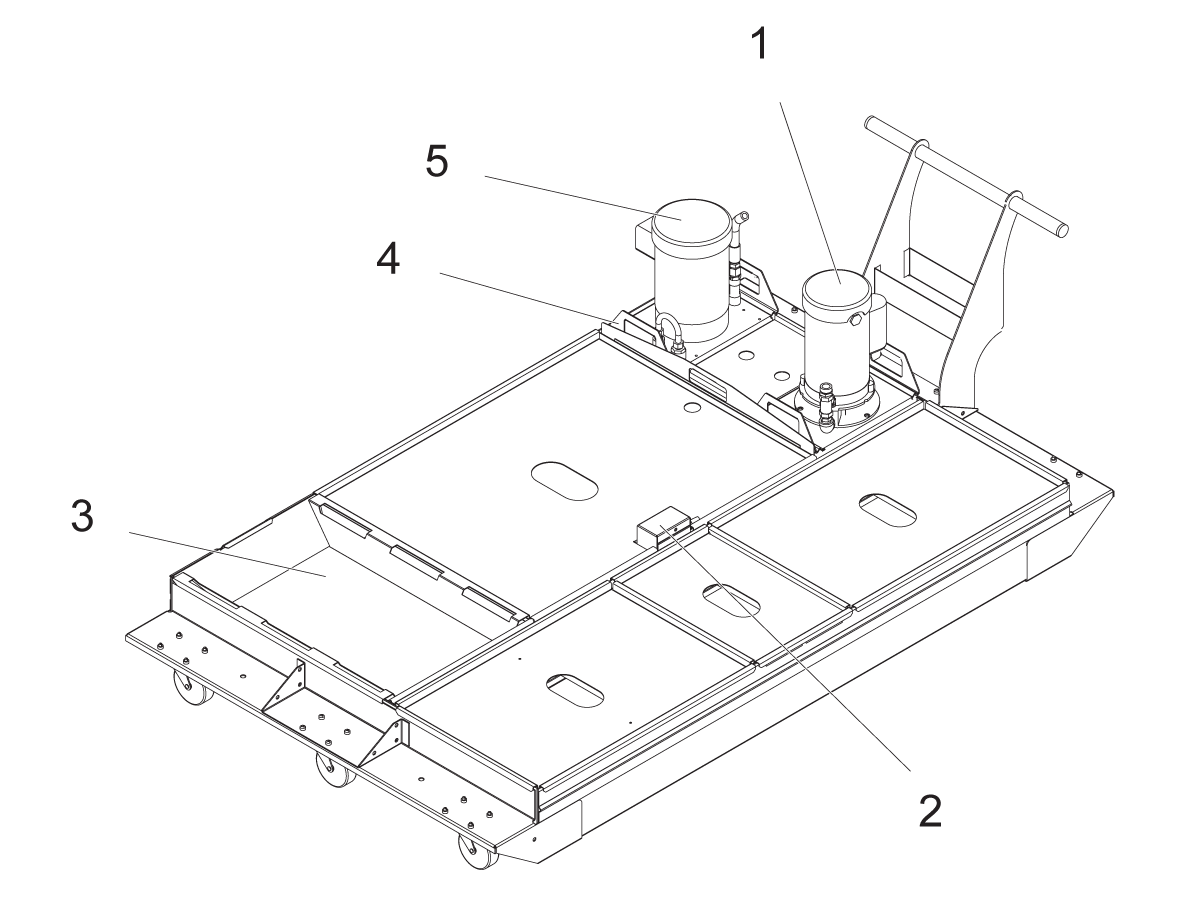

- Automatyczny podajnik detali do frezarki

- VMC/UMC – automatyczny podajnik detali z bocznym załadunkiem

- Kompaktowy automatyczny podajnik detali

-

Rozwiązania wieloosiowe

Rozwiązania wieloosioweRozwiązania wieloosiowe View All

-

Tokarki

TokarkiTokarki View All

-

Frezarki poziome

Frezarki poziomeFrezarki poziome View All

-

Stoły obrotowe i aparaty podziałowe

Stoły obrotowe i aparaty podziałoweStoły obrotowe i aparaty podziałowe View All

-

Systemy automatyzacji

Systemy automatyzacjiSystemy automatyzacji View All

-

Maszyny stołowe

Maszyny stołoweMaszyny stołowe View All

-

Wyposażenie hali produkcyjnej

Wyposażenie hali produkcyjnejWyposażenie hali produkcyjnej View All

-

Obrabiarki kieszonkowe

Obrabiarki kieszonkoweObrabiarki kieszonkowe View All

SZYBKIE ŁĄCZA Seria specjalna Seria specjalnaNARZĘDZIA ZAKUPOWECZY CHCESZ Z KIMŚ POROZMAWIAĆ?W punkcie sprzedaży fabrycznej Haas (HFO) znajdziesz odpowiedź na wszystkie pytania i poznasz optymalne rozwiązania.

CONTACT YOUR DISTRIBUTOR > -

Frezarki pionowe

-

Opcje

Główne menu

-

Wrzeciona

WrzecionaWrzeciona View All

Wrzeciona

WrzecionaWrzeciona View All -

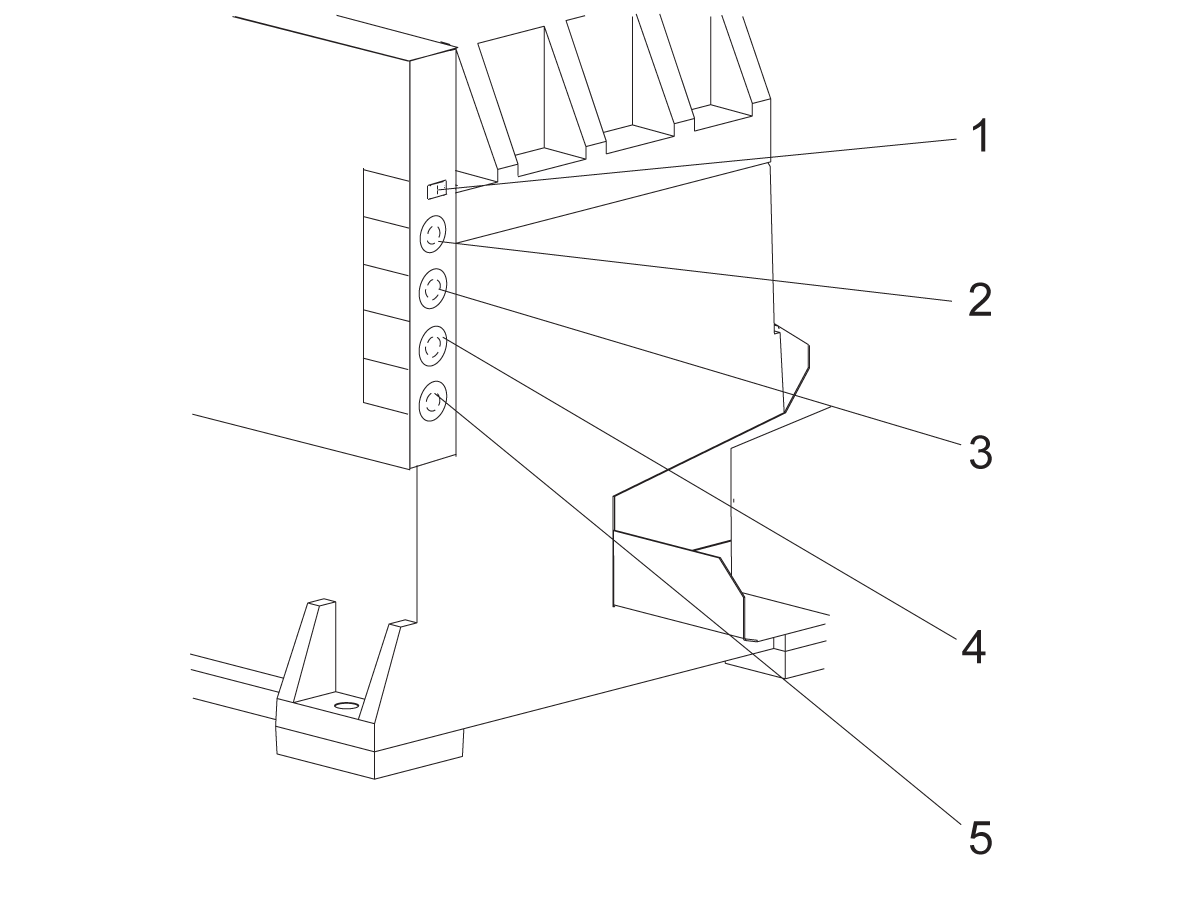

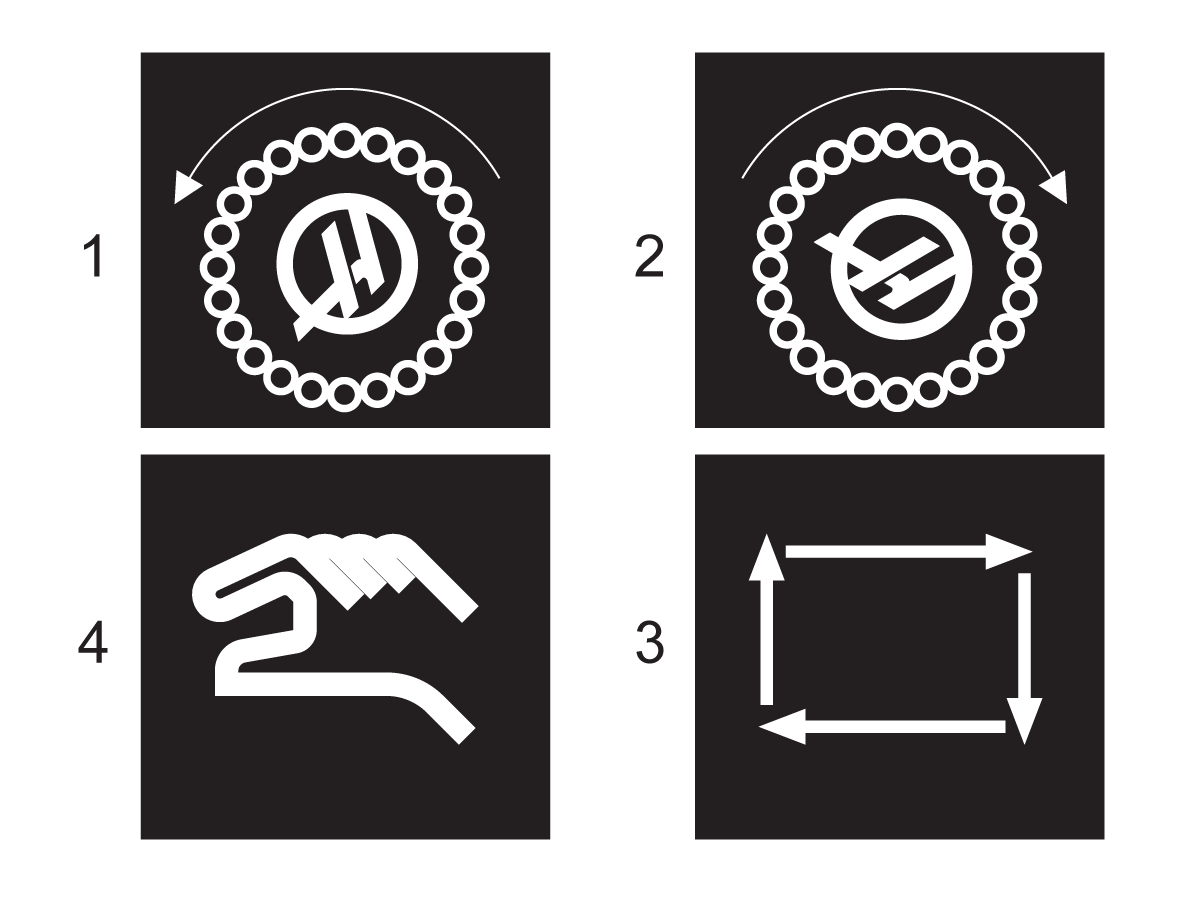

Magazyny narzędzi

Magazyny narzędziMagazyny narzędzi View All

Magazyny narzędzi

Magazyny narzędziMagazyny narzędzi View All -

4. | 5. oś

4. | 5. oś4. | 5. oś View All

4. | 5. oś

4. | 5. oś4. | 5. oś View All -

Głowice i narzędzia napędzane

Głowice i narzędzia napędzaneGłowice i narzędzia napędzane View All

Głowice i narzędzia napędzane

Głowice i narzędzia napędzaneGłowice i narzędzia napędzane View All -

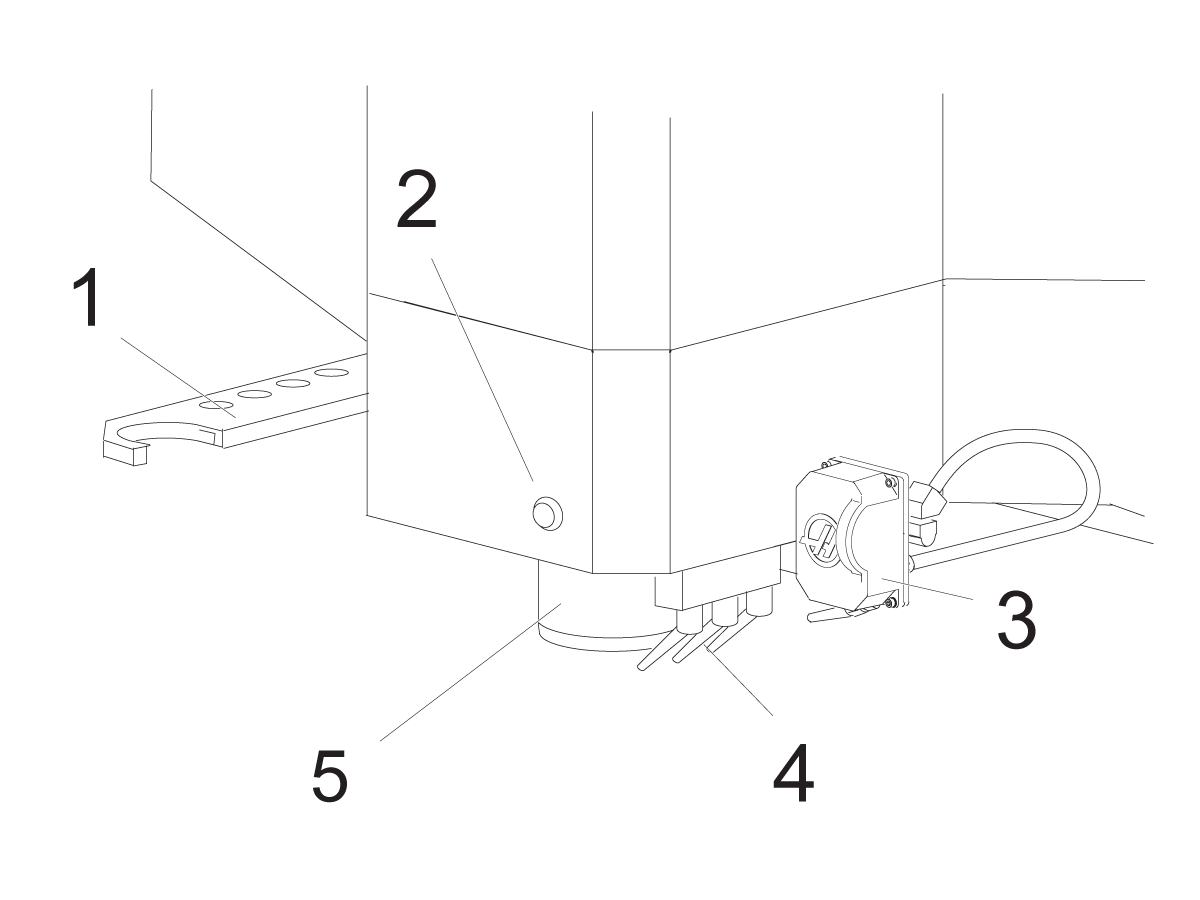

Pomiary sondą

Pomiary sondąPomiary sondą View All

Pomiary sondą

Pomiary sondąPomiary sondą View All -

Zarządzanie wiórami i chłodziwem

Zarządzanie wiórami i chłodziwemZarządzanie wiórami i chłodziwem View All

Zarządzanie wiórami i chłodziwem

Zarządzanie wiórami i chłodziwemZarządzanie wiórami i chłodziwem View All -

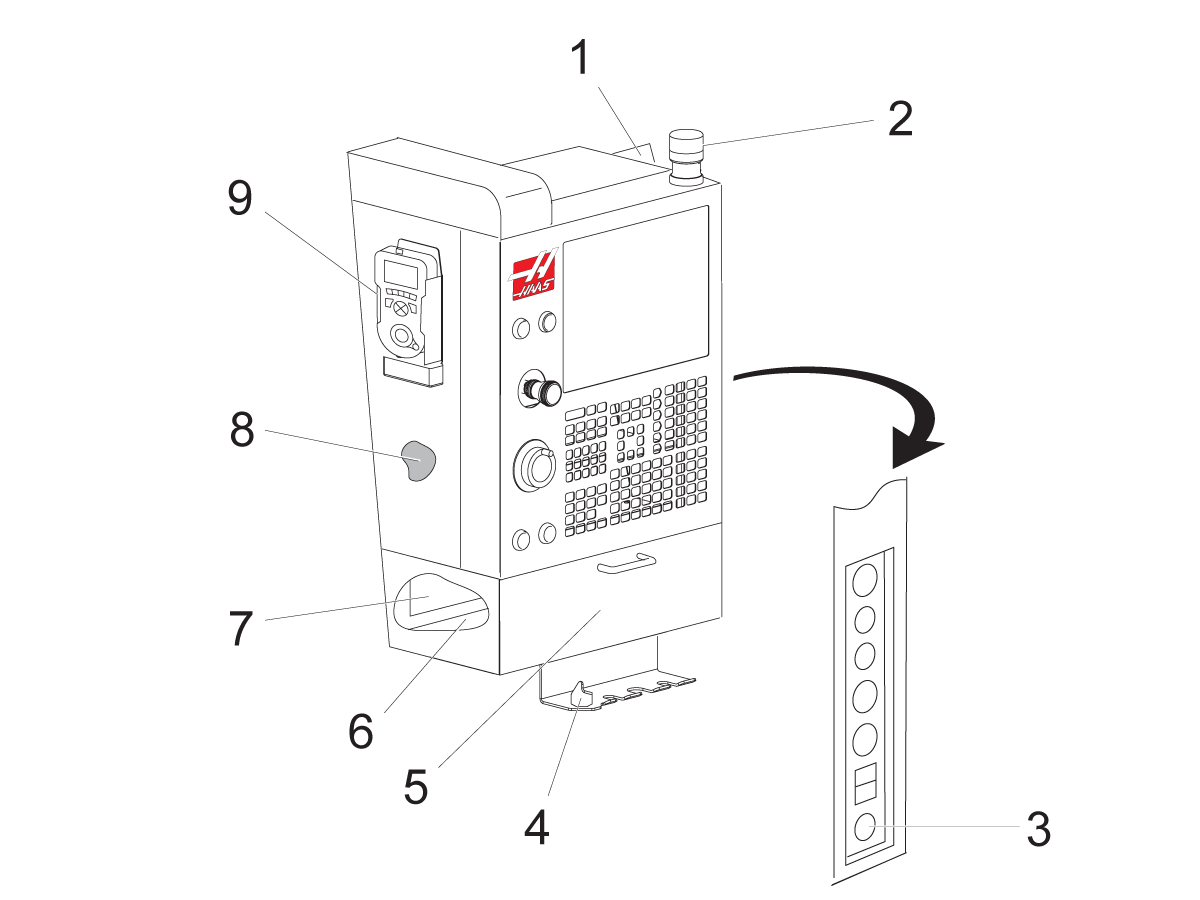

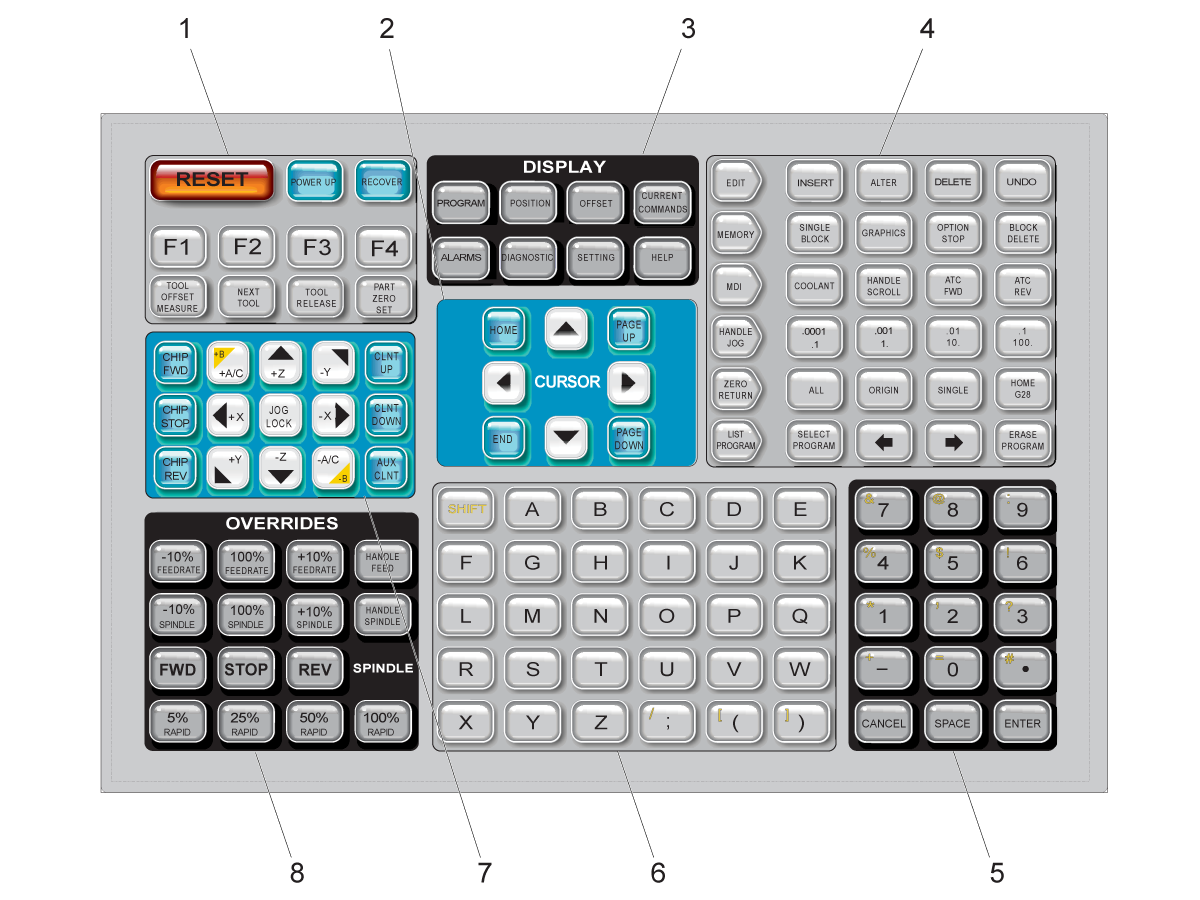

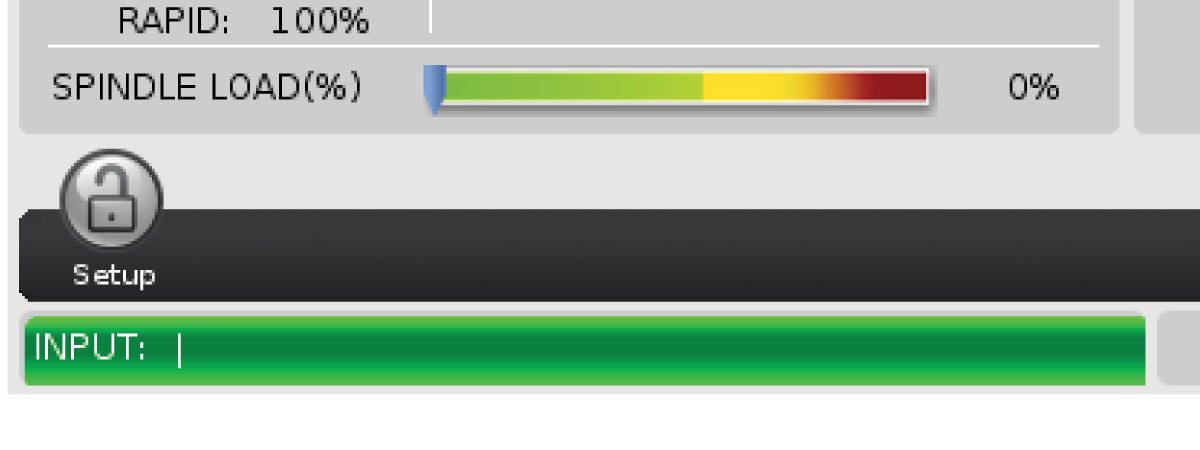

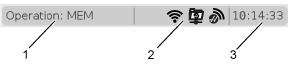

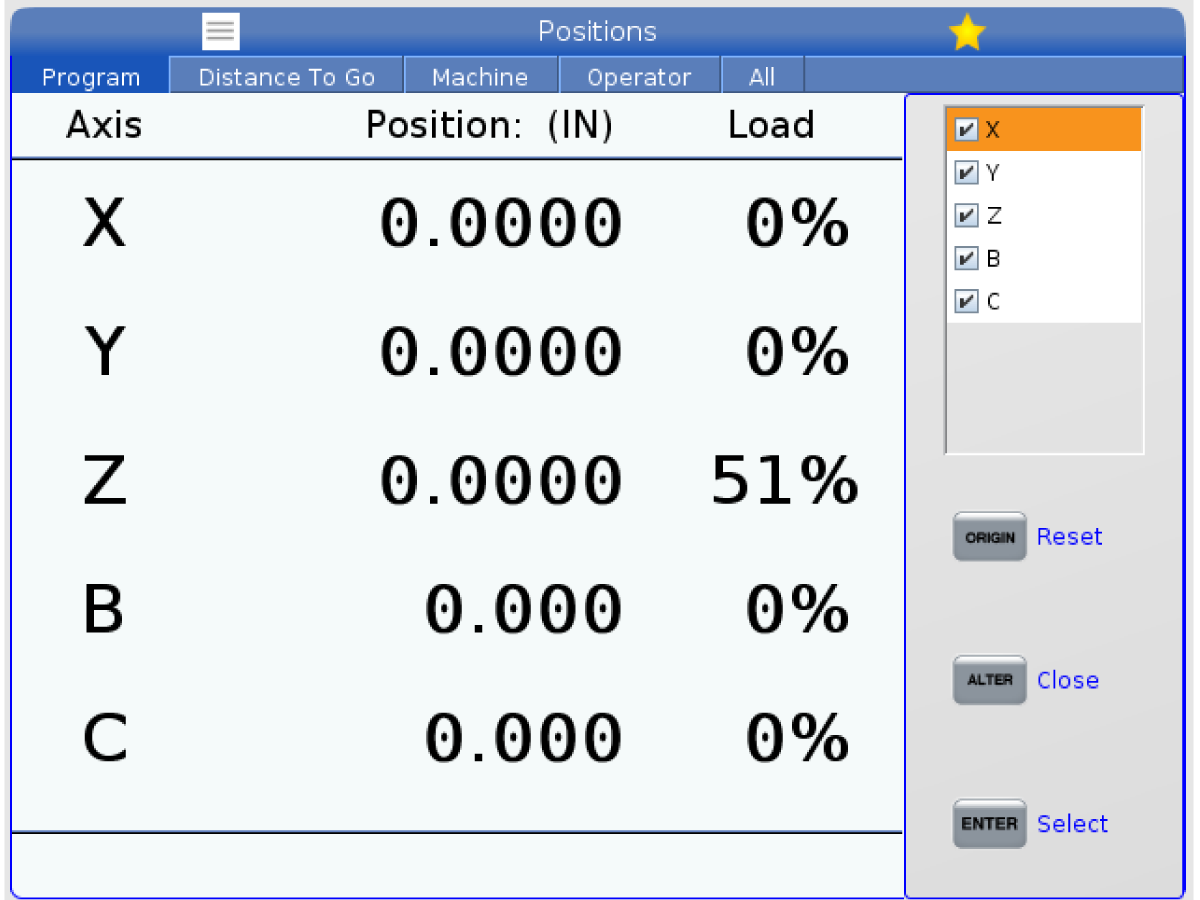

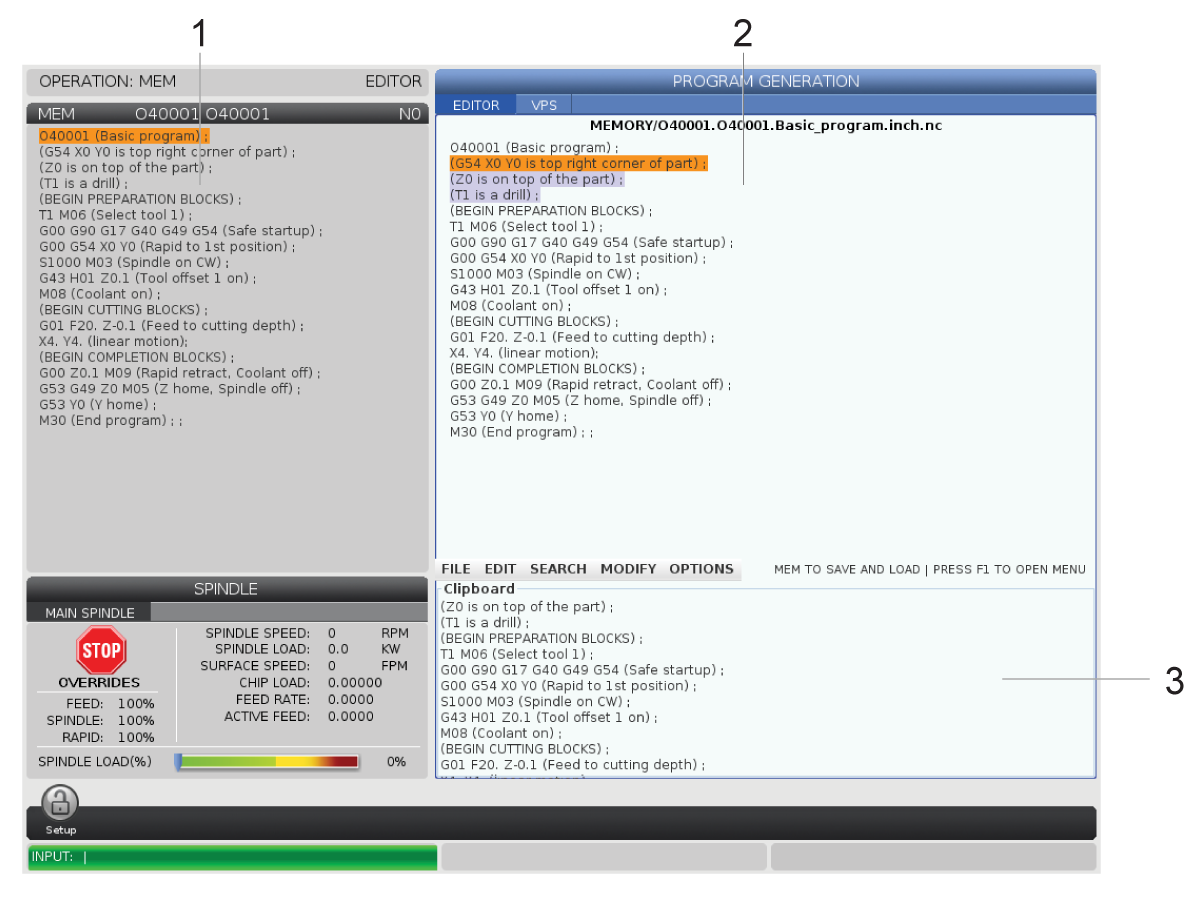

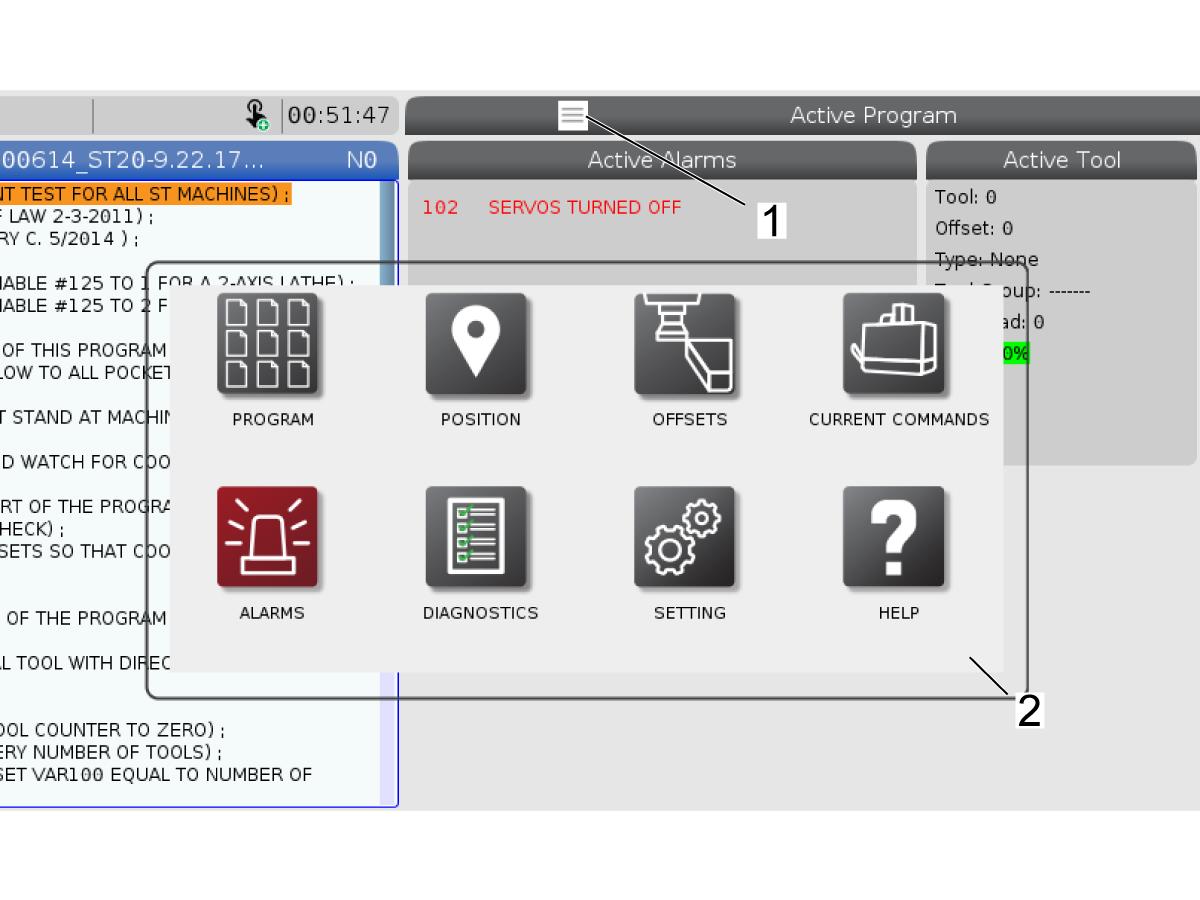

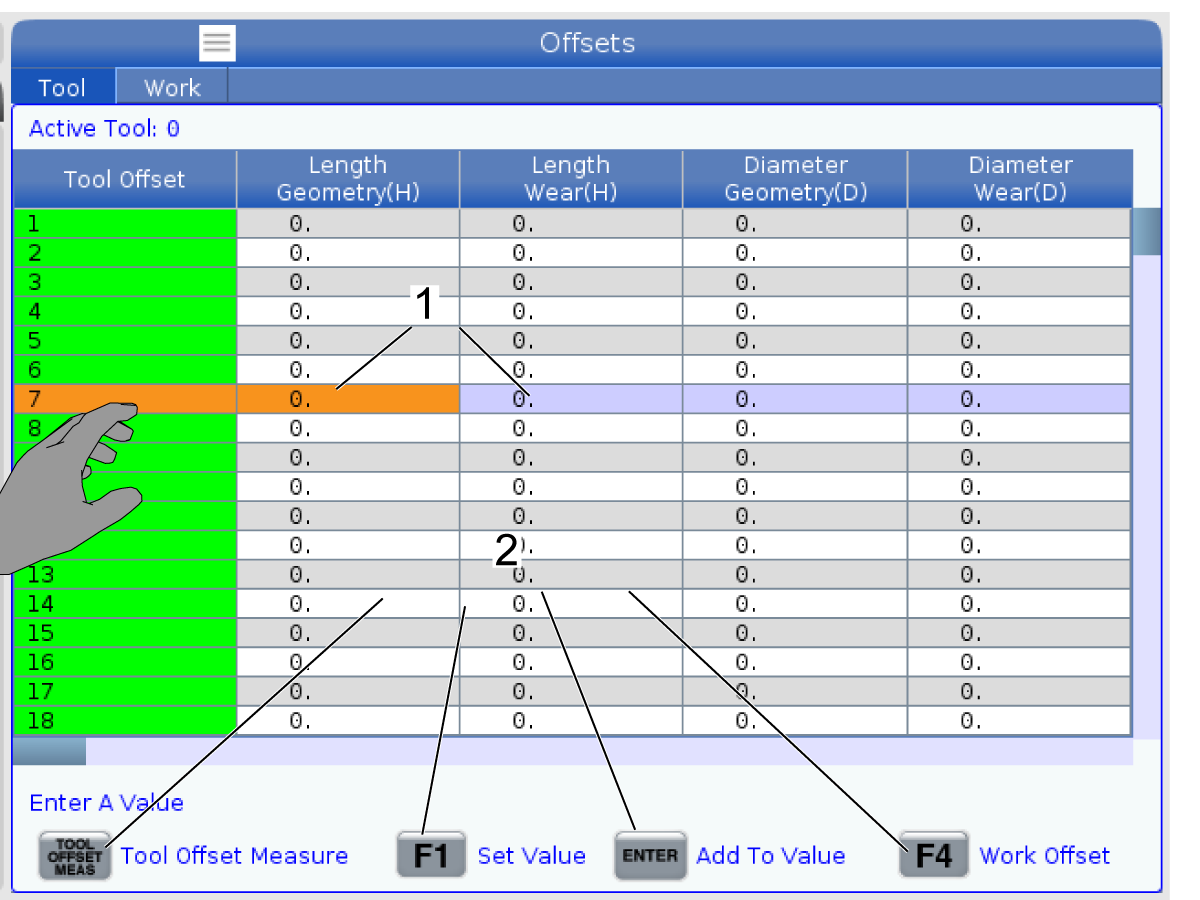

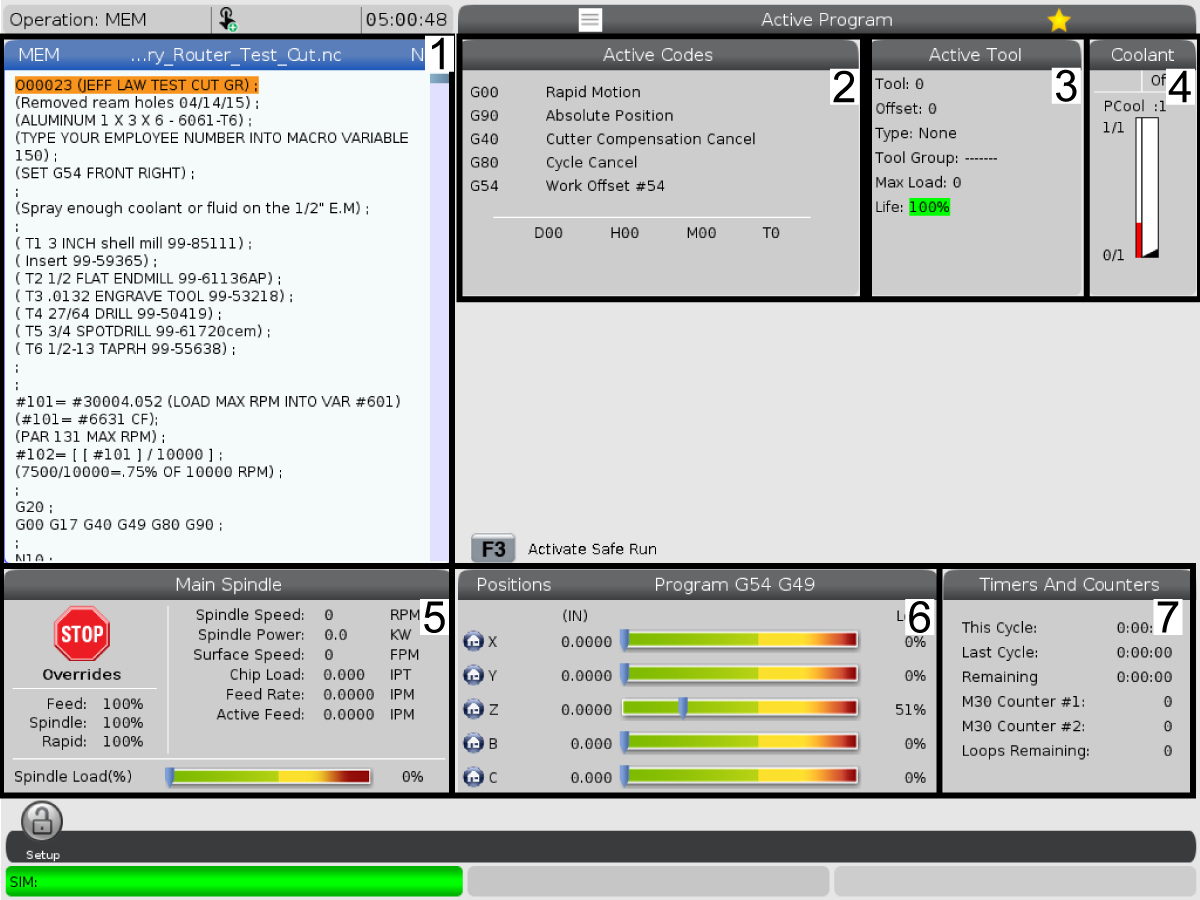

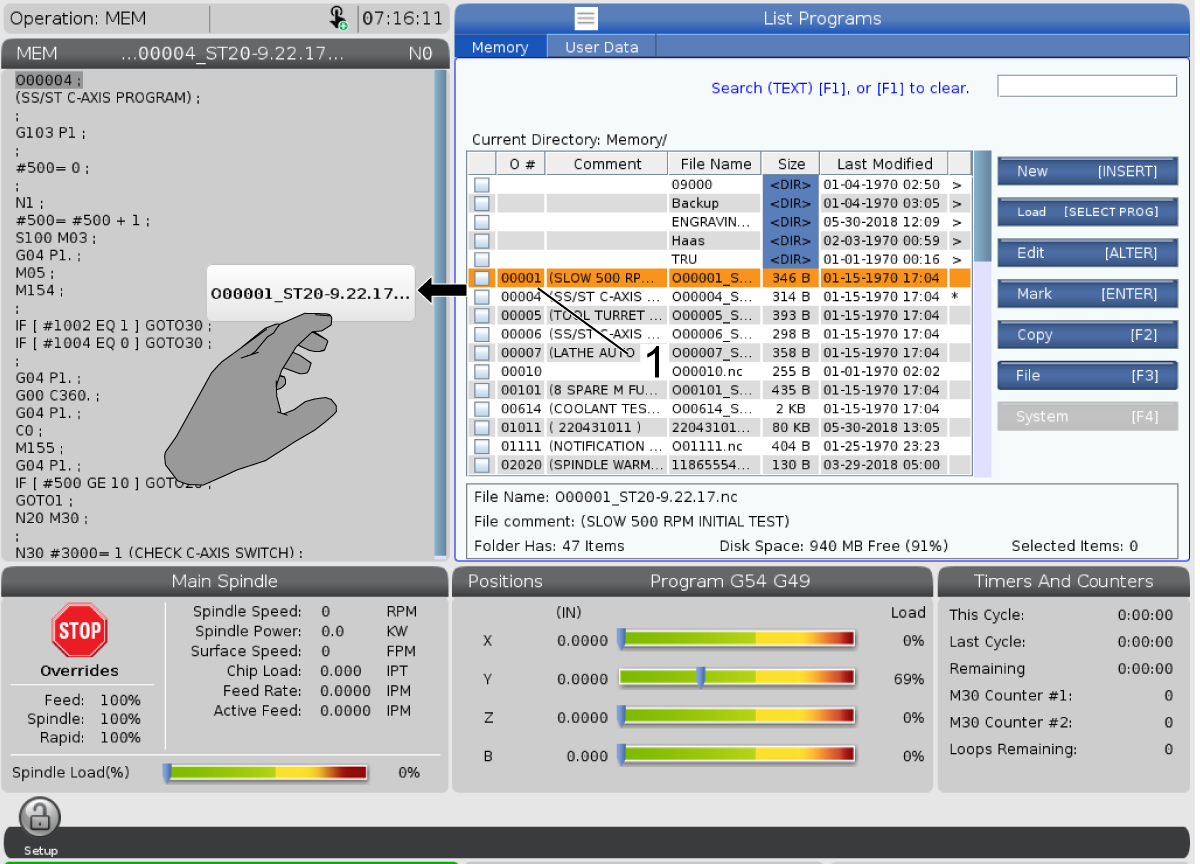

Sterownik Haas

Sterownik HaasSterownik Haas View All

Sterownik Haas

Sterownik HaasSterownik Haas View All -

Opcje produktu

Opcje produktuOpcje produktu View All

Opcje produktu

Opcje produktuOpcje produktu View All -

Narzędzia i mocowanie

Narzędzia i mocowanieNarzędzia i mocowanie View All

Narzędzia i mocowanie

Narzędzia i mocowanieNarzędzia i mocowanie View All -

Uchwyt roboczy

Uchwyt roboczyUchwyt roboczy View All

Uchwyt roboczy

Uchwyt roboczyUchwyt roboczy View All -

Rozwiązania 5-osiowe

Rozwiązania 5-osioweRozwiązania 5-osiowe View All

Rozwiązania 5-osiowe

Rozwiązania 5-osioweRozwiązania 5-osiowe View All -

Automatyka

AutomatykaAutomatyka View All

Automatyka

AutomatykaAutomatyka View All

SZYBKIE ŁĄCZA Seria specjalna Seria specjalnaNARZĘDZIA ZAKUPOWECZY CHCESZ Z KIMŚ POROZMAWIAĆ?W punkcie sprzedaży fabrycznej Haas (HFO) znajdziesz odpowiedź na wszystkie pytania i poznasz optymalne rozwiązania.

CONTACT YOUR DISTRIBUTOR > -

-

Why Haas

Główne menu

Odkryj różnicę kreowaną przez Haas

-

Serwis

Główne menu

- Filmy Główne menu

-

Oprzyrządowanie Haas

Główne menu

- Oprzyrządowanie Haas

-

Winner's CircleWinner's Circle Shop All

-

Winner's CircleWinner's Circle Shop All

-

Aktualne gorące ofertyAktualne gorące oferty Shop All

- Oprawki narzędziowe do frezarek

- Oprzyrządowanie frezarek

- Pomiary i przeglądy

- Systemy wytaczania

- Uchwyt roboczy frezarki

- Zestawy frezów czołowych

- Oprawki narzędziowe do tokarek

- Oprzyrządowanie tokarskie

- Uchwyt roboczy do tokarki

- Tuleje zaciskowe i uchwyty ER

- Wykonywanie otworów

- Gwintowanie

- Przeciąganie

- Magazyn narzędzi

- Odzież i akcesoria

-

WyprzedażWyprzedaż Shop All

-

Pomiary i przeglądyPomiary i przeglądy Shop All

- Zestawy inspekcyjne

- Zestawy sondy i akcesoria

- Wykrywacze krawędzi i środka

- Porównawcze sprawdziany pomiarowe

- Sprawdziany wysokości

- Suwmiarki

- Sprawdziany wtykowe i pierścieniowe

- Bloki sprawdzianów i akcesoria

- Sprawdziany szpilkowe i akcesoria

- Wskaźniki głębokości

- Zegarowe wskaźniki testowe

- Średnicówki

- Akcesoria do wskaźników

- Pryzmy pomiarowe

- Bloki konfiguracyjne

- Pomiar głębokości

- Mikrometry

- Akcesoria do pomiarów mikrometrycznych

- Zestawy mikrometrów

- Zestawy średnicówek

- Zestawy startowe

- Zestawy wskaźników

- Zestawy suwmiarek

- Stanowisko kontroli oprawek narzędziowych

- Nastawiacze wysokości

- Coordinate Measuring Machines

-

Koboty i akcesoriaKoboty i akcesoria Shop All

-

Obsługa warsztatów produkcyjnychObsługa warsztatów produkcyjnych Shop All

-

Oprawki narzędziowe do frezarekOprawki narzędziowe do frezarek Shop All

- Uchwyty do frezowania końcowego

- Uchwyty frezów czołowych

- Oprawki z pasowaniem skurczowym

- Uchwyty na tuleje zaciskowe ER

- Uchwyty do frezów i tuleje zaciskowe

- Uchwyty wiertarskie

- Śruby dwustronne

- Zestawy oprawek narzędziowych i uchwytów narzędziowych do stołów obrotowych

- Hydrauliczne uchwyty i tuleje zaciskowe do frezowania

- Przyłącza i klucze do oprawek narzędziowych

-

Oprzyrządowanie frezarekOprzyrządowanie frezarek Shop All

- Korpusy frezów czołowych

- Wkładki do frezowania

- Frezy walcowo-czołowe

- Frezy i wkładki do fazowania

- Korpusy indeksowalnych frezów końcowych

- Kulowe frezy końcowe

- Frezy końcowe do fazowania

- Frezy końcowe do obróbki zgrubnej

- Indeksowalne kulowe frezy końcowe i wkładki

- Zestawy frezów czołowych

- Zestawy do frezowania z fazowaniem

- Zestawy indeksowanych frezów końcowych

- Frezy na jaskółczy ogon

- Frezy na jaskółczy ogon z indeksowaniem

- Frezy końcowe do grawerowania

- Zadziory

- Frezy do rowków klinowych

- Frezy końcowe do naroży

- Bity do rutera CNC do drewna

-

Systemy wytaczaniaSystemy wytaczania Shop All

-

Uchwyt roboczy frezarkiUchwyt roboczy frezarki Shop All

- Imadła z nieruchomą szczęką

- Imadła samocentrujące

- Płyty pośredniczące

- Szczęki imadła

- Podstawy i mocowania imadła

- Vise Kits

- Podkładki równoległe do szczęk imadeł

- Zestawy imadeł do stołów obrotowych

- Zaciski mocujące

- Zestawy automatycznych uchwytów roboczych

- Imadło do produkcji narzędzi

- Mierniki siły zacisku

- Uchwyty tulei zaciskowej

- Płyty kątowe

-

Oprawki narzędziowe do tokarekOprawki narzędziowe do tokarek Shop All

-

Oprzyrządowanie tokarskieOprzyrządowanie tokarskie Shop All

- Przecinak

- Zestaw narzędzi do odcinania

- Wkładki do toczenia

- Narzędzia do obróbki rowków i przecinania

- Narzędzia do rowkowania i gwintowania średnicy wewnętrznej (ID)

- Wkładki gwintowe

- Narzędzia do gwintowania

- Wytaczadła/narzędzia tokarskie, średnica wewnętrzna (ID)

- Średnica zewnętrzna (OD) – narzędzia tokarskie

- Wkładki cermetowe do toczenia

- Wkładki do toczenia CBN

- Wkładki do rowków wciętych i gwintowania Haas

- Oprawki narzędziowe do rowków wciętych i gwintowania Haas

- Micro Turning Tools

-

Uchwyt roboczy do tokarkiUchwyt roboczy do tokarki Shop All

-

Zestawy pakietówZestawy pakietów Shop All

- Zestawy wentylatorów do usuwania wiórów

- Zestawy narzędzi tnących

- Zestawy indeksowanych frezów końcowych

- Zestaw narzędzi do odcinania

- Zestawy do wiercenia z gwintowaniem

- Zestawy do wiercenia z indeksowaniem

- Zestawy frezów czołowych

- Zestawy do frezowania z fazowaniem

- Zestawy oprawek narzędziowych i uchwytów narzędziowych do stołów obrotowych

- 08-1769

- 08-1739

- 08-0002

- 08-1117

- 08-1744

- 08-1118

- 08-0004

- 08-1745

- 08-1748

- 08-1952

- 08-1953

- 08-1954

- 08-1955

- 08-2027

- 08-2028

- 08-2029

- Zestawy startowe tokarki

- Zestawy uchwytów roboczych

- Zestawy imadeł do stołów obrotowych

- Vise Kits

- Zestawy uchwytów 3 szczękowych do frezarek

- Zestawy bloków montażowych

- Zestawy tulei redukcyjnych

- Zestawy automatycznych uchwytów roboczych

- 08-1869

- 08-1870

- Zestawy narzędzi pomiarowych i kontrolnych

- Zestawy mikrometrów

- Zestawy startowe

- Zestawy średnicówek

- Zestawy wskaźników

- Zestawy suwmiarek

-

Tuleje zaciskowe i uchwyty ERTuleje zaciskowe i uchwyty ER Shop All

-

Wykonywanie otworówWykonywanie otworów Shop All

- Wiertła węglikowe

- Korpusy wierteł z indeksowaniem

- Wkładki wiertarskie z indeksowaniem

- Modułowe korpusy wierteł

- Modułowe głowice wierteł

- Wiertła kobaltowe, zestawy

- Wiertła do nakiełków

- Rozwiertaki

- Zestawy do wiercenia z indeksowaniem

- Wiertła precyzyjne

- Korpusy wierteł łopatkowych

- Wkładki wierteł łopatkowych

- Nawiertaki

-

GwintowanieGwintowanie Shop All

-

PrzeciąganiePrzeciąganie Shop All

-

ProstopadłościenneProstopadłościenne Shop All

-

Ręczne uchwyty do frezowaniaRęczne uchwyty do frezowania Shop All

-

Narzędzia do gratowania i materiały ścierneNarzędzia do gratowania i materiały ścierne Shop All

-

Sonda narzędziowa i maszyny z pasowaniem skurczowymSonda narzędziowa i maszyny z pasowaniem skurczowym Shop All

-

Magazyn narzędziMagazyn narzędzi Shop All

-

Konserwacja maszynyKonserwacja maszyny Shop All

-

Oprzyrządowanie do obróbkiOprzyrządowanie do obróbki Shop All

- Środki do czyszczenia wrzeciona i stożka oprawki narzędziowej

- Podnośnik warsztatowy Haas

- Mocowania oprawek narzędziowych

- Wentylatory do usuwania wiórów

- Dead Blow Hammers

- Młotki i pobijaki

- Anti-Fatigue Mats

- Części zamienne

- Layout Tools

- Klucze

- Ręczne narzędzia tnące

- Stołki warsztatowe

- Magnesy podnoszące

- Safety Apparel

- Ostrzałki do narzędzi tnących

-

Odzież i akcesoriaOdzież i akcesoria Shop All

Akcesoria do automatyzacji

Akcesoria do automatyzacji

Wsparcie w hali produkcyjnej

Wsparcie w hali produkcyjnej

Oprawki narzędziowe do frezarek

Oprawki narzędziowe do frezarek

Narzędzia tnące do frezarek

Narzędzia tnące do frezarek

Systemy do wytaczania

Systemy do wytaczania

Mill Workholding

Mill Workholding

Oprawki narzędziowe do tokarek

Oprawki narzędziowe do tokarek

Narzędzia tnace do tokarek

Narzędzia tnace do tokarek

Uchwyty robocze dla tokarek

Uchwyty robocze dla tokarek

Zestawy pakietów

Zestawy pakietów

Tulejki zaciskowe i uchwyty ER

Tulejki zaciskowe i uchwyty ER

Wykonywanie otworów

Wykonywanie otworów

Gwintowanie

Gwintowanie

Przeciąganie

Przeciąganie

Prostopadłościany i zestawy

Prostopadłościany i zestawy

Ręczne uchwyty do frezowania

Ręczne uchwyty do frezowania

Gratowanie i materiały ścierne

Gratowanie i materiały ścierne

Sonda narzędziowa i maszyny z pasowaniem skurczowym

Sonda narzędziowa i maszyny z pasowaniem skurczowym

Składowanie i przewożenie

Składowanie i przewożenie

Obsługa maszyny

Obsługa maszyny

Oprzyrządowanie do obróbki

Oprzyrządowanie do obróbki

Ubrania i akcesoria

Ubrania i akcesoria

Pomiary i przeglądy

Pomiary i przeglądy

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Prześwit

Prześwit

Dzisiejsze oferty promocyjne

HAAS TOOLING – SZYBKIE ŁĄCZA

Dzisiejsze oferty promocyjne

HAAS TOOLING – SZYBKIE ŁĄCZA