-

機械

Main Menu

-

立型マシニングセンター

立型マシニングセンター立型マシニングセンター すべて表示

-

旋盤

旋盤旋盤 すべて表示

-

横型マシニングセンタ

横型マシニングセンタ横型マシニングセンタ すべて表示

-

ロータリーとインデクサ

ロータリーとインデクサロータリーとインデクサ すべて表示

-

オートメーション システム

オートメーション システムオートメーション システム すべて表示

-

デスクトップ機械

デスクトップ機械デスクトップ機械 すべて表示

-

工場機器

工場機器工場機器 すべて表示

-

ポケット機械

ポケット機械ポケット機械 すべて表示

クイックリンク 特殊シリーズ 特殊シリーズショッピングツール -

立型マシニングセンター

-

オプション

Main Menu

-

スピンドル

スピンドルスピンドル すべて表示

スピンドル

スピンドルスピンドル すべて表示 -

ツールチェンジャー

ツールチェンジャーツールチェンジャー すべて表示

ツールチェンジャー

ツールチェンジャーツールチェンジャー すべて表示 -

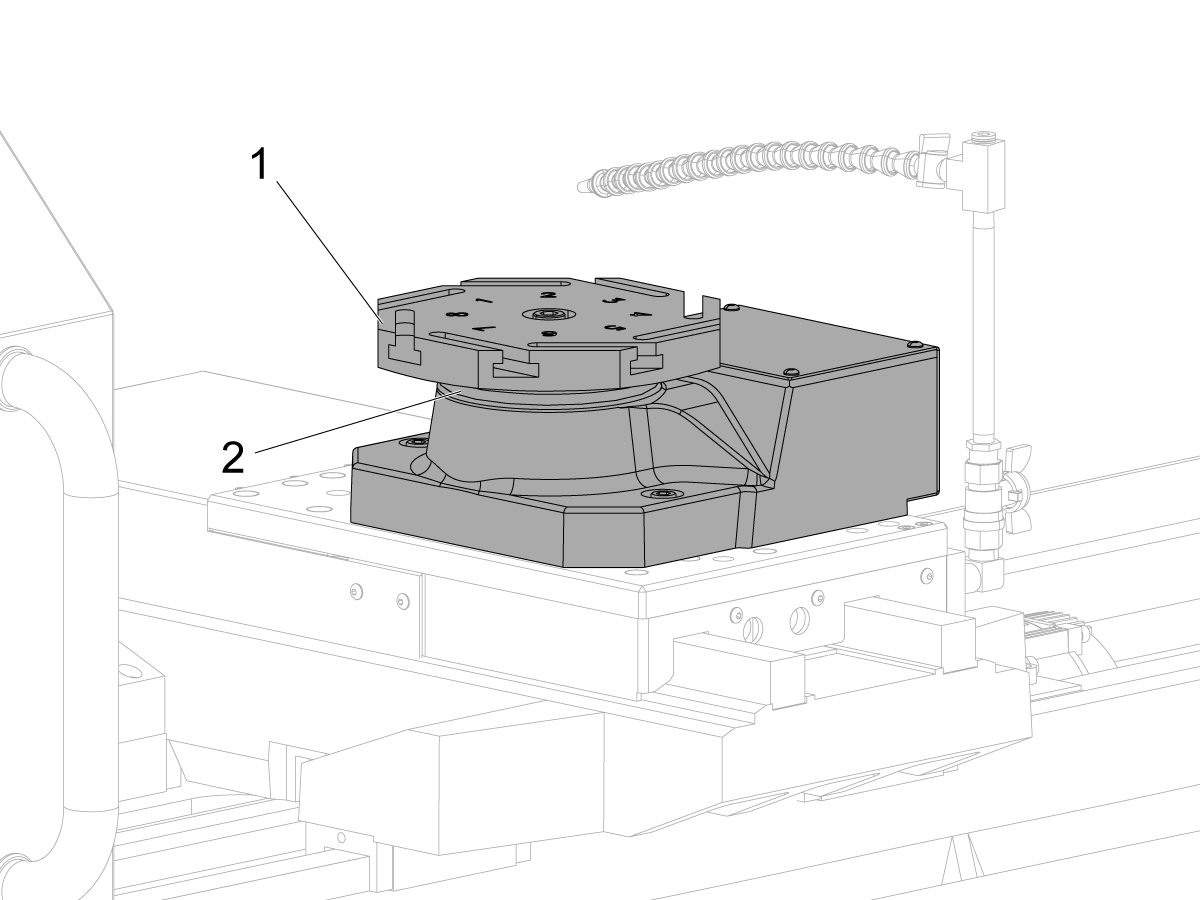

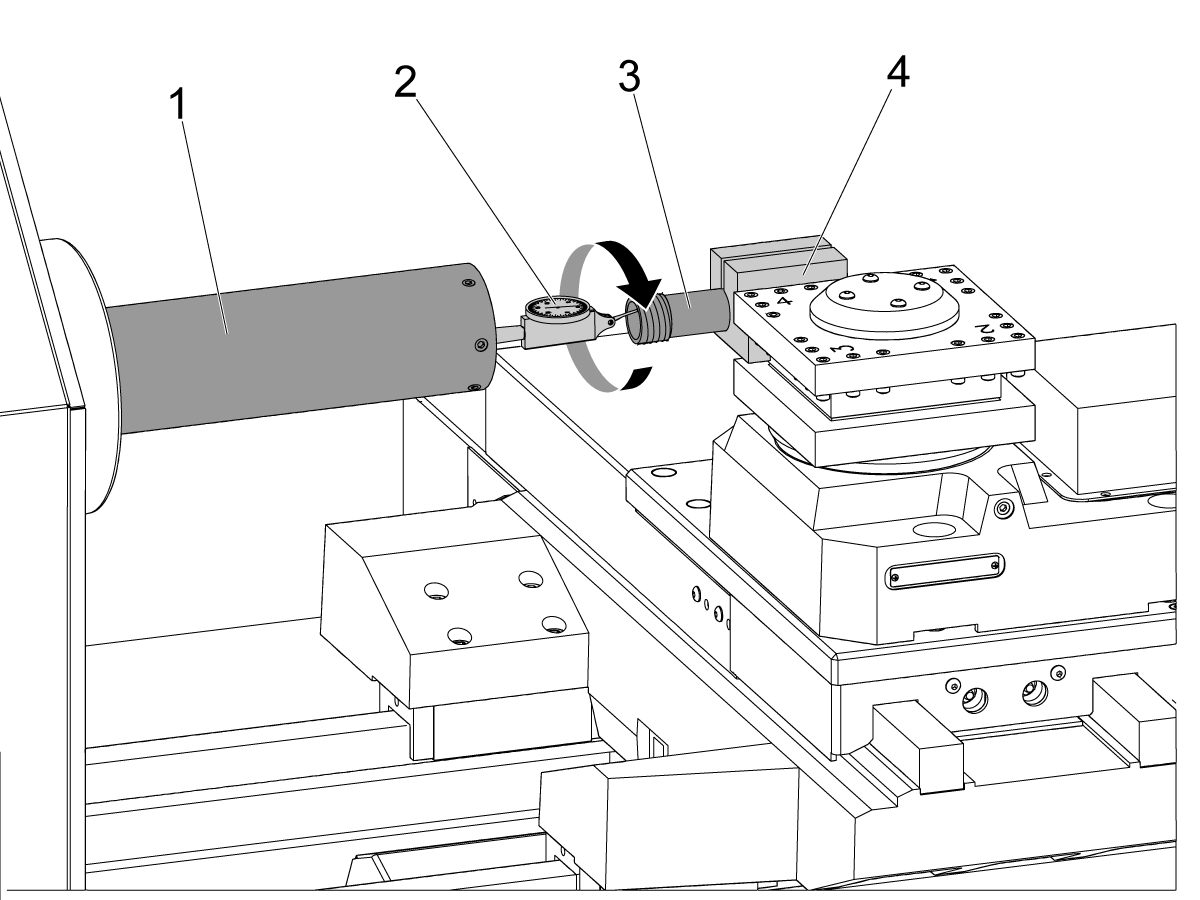

第4軸 | 第5軸

第4軸 | 第5軸第4軸 | 第5軸 すべて表示

第4軸 | 第5軸

第4軸 | 第5軸第4軸 | 第5軸 すべて表示 -

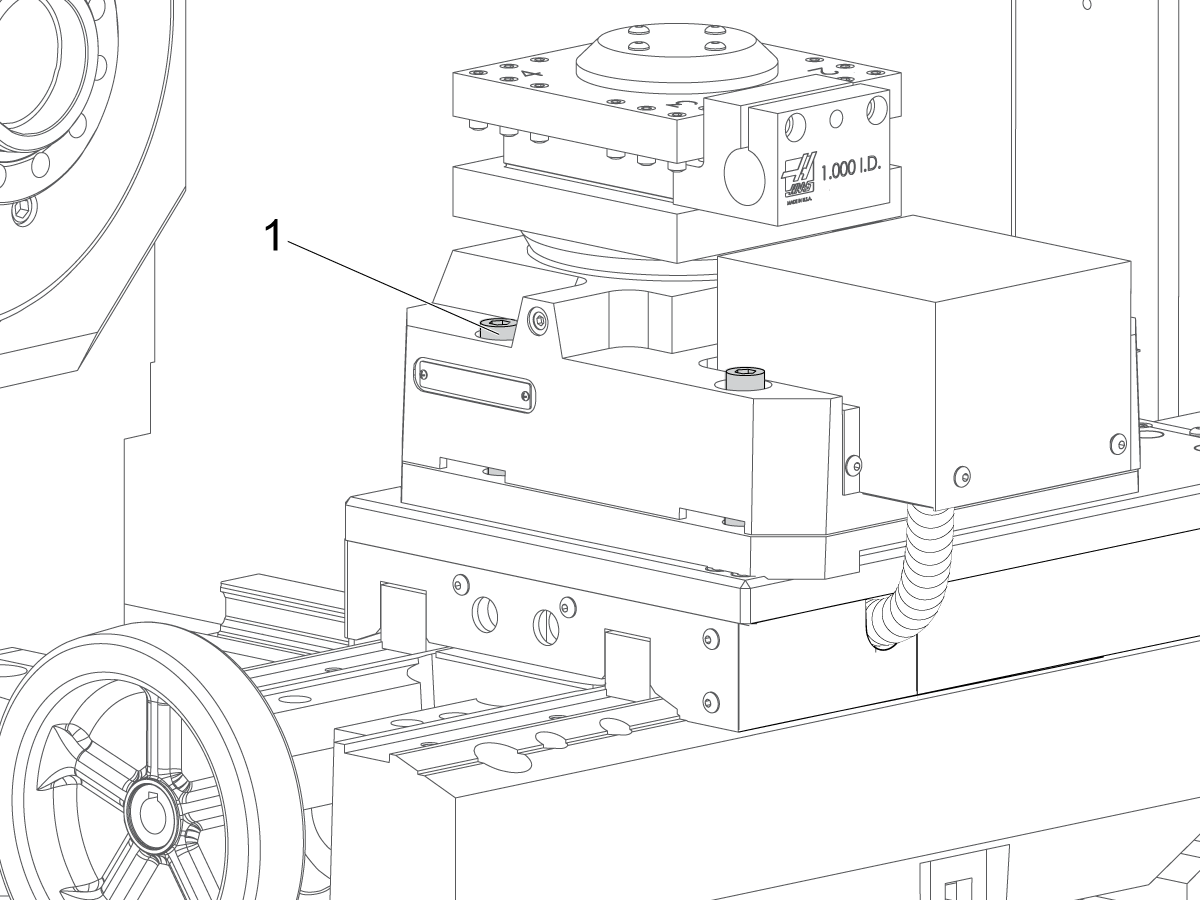

タレットと回転工具

タレットと回転工具タレットと回転工具 すべて表示

タレットと回転工具

タレットと回転工具タレットと回転工具 すべて表示 -

検査

検査検査 すべて表示

検査

検査検査 すべて表示 -

チップおよびクーラントの管理

チップおよびクーラントの管理チップおよびクーラントの管理 すべて表示

チップおよびクーラントの管理

チップおよびクーラントの管理チップおよびクーラントの管理 すべて表示 -

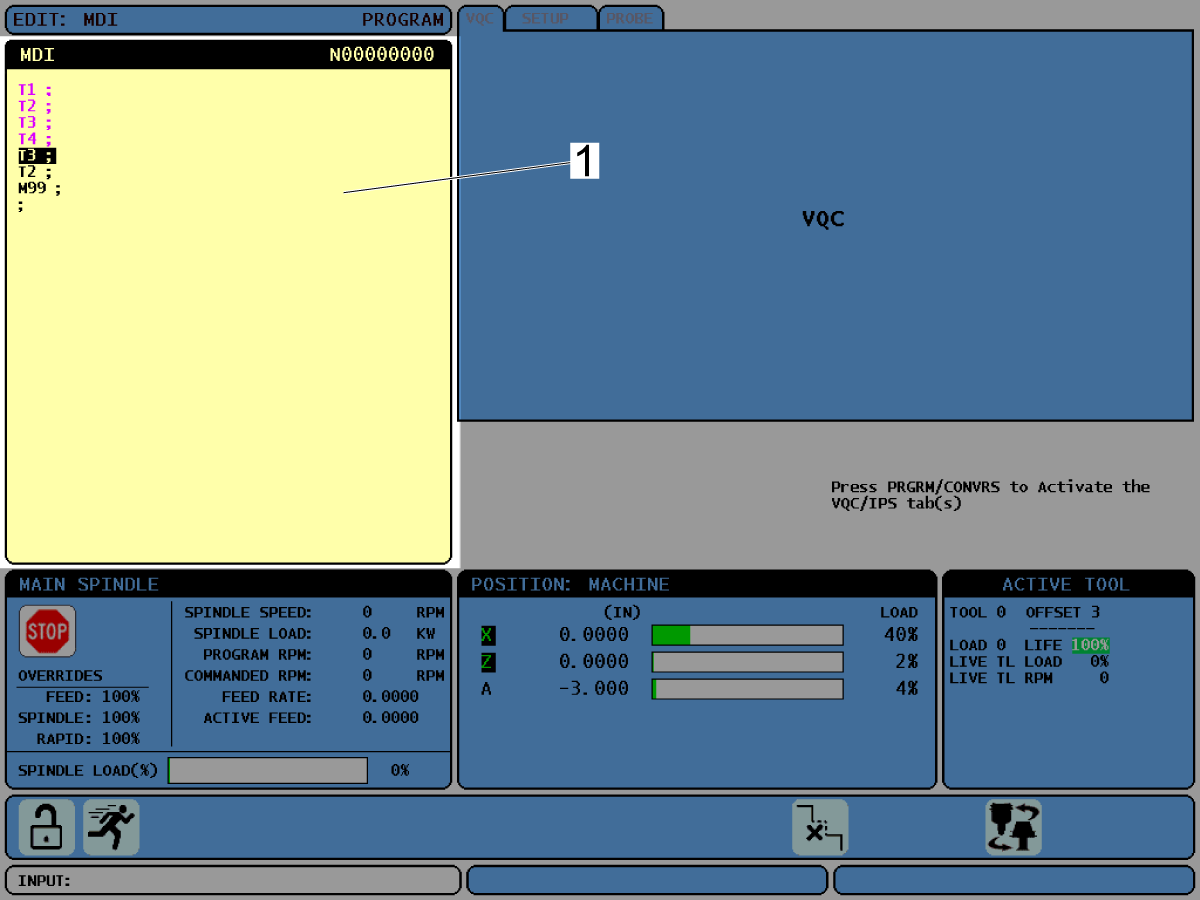

Haas制御

Haas制御Haas制御 すべて表示

Haas制御

Haas制御Haas制御 すべて表示 -

生産オプション

生産オプション生産オプション すべて表示

生産オプション

生産オプション生産オプション すべて表示 -

ツーリングおよび固定具

ツーリングおよび固定具ツーリングおよび固定具 すべて表示

ツーリングおよび固定具

ツーリングおよび固定具ツーリングおよび固定具 すべて表示 -

保持具

保持具保持具 すべて表示

保持具

保持具保持具 すべて表示 -

5軸ソリューション

5軸ソリューション5軸ソリューション すべて表示

5軸ソリューション

5軸ソリューション5軸ソリューション すべて表示 -

自動化

自動化自動化 すべて表示

自動化

自動化自動化 すべて表示

クイックリンク 特殊シリーズ 特殊シリーズショッピングツール -

-

Why Haas

Main Menu

Haasの特徴を見る

-

サービス

Main Menu

Haas Service へようこそ

- ビデオ Main Menu

-

Main Menu

クイックリンク 特殊シリーズ 特殊シリーズショッピングツール