-

machines

Hoofdmenu

-

Verticale bewerkingscentra

Verticale bewerkingscentraVerticale bewerkingscentra View All

Verticale bewerkingscentra

Verticale bewerkingscentraVerticale bewerkingscentra View All- Verticale bewerkingscentra

- VF-serie

- Universele machines

- VR-serie

- VP-5 prismatisch

- Palletwisselaar VMC’s

- Mini Mills

- MoldMakers

- Hogesnelheidsboorcentra

- Boor/tap/frees-serie

- Toolroom Mill Serie

- Compact verticaal bewerkingscentrum

- Portaalfreesmachine

- SR-bladrouters

- Extra grote VMC

- Frezen met dubbele kolom

- Control Simulator

- Frees automatische werkstukbelader

- VMC/UMC aan de zijkant ladende automatische werkstukbelader

- Compacte automatische werkstukbelader

-

Multi-asoplossingen

Multi-asoplossingenMulti-asoplossingen View All

Multi-asoplossingen

Multi-asoplossingenMulti-asoplossingen View All -

Draaimachines

DraaimachinesDraaimachines View All

Draaimachines

DraaimachinesDraaimachines View All -

Horizontale freesmachines

Horizontale freesmachinesHorizontale freesmachines View All

Horizontale freesmachines

Horizontale freesmachinesHorizontale freesmachines View All -

Draai- en indexeertafels

Draai- en indexeertafelsDraai- en indexeertafels View All

Draai- en indexeertafels

Draai- en indexeertafelsDraai- en indexeertafels View All -

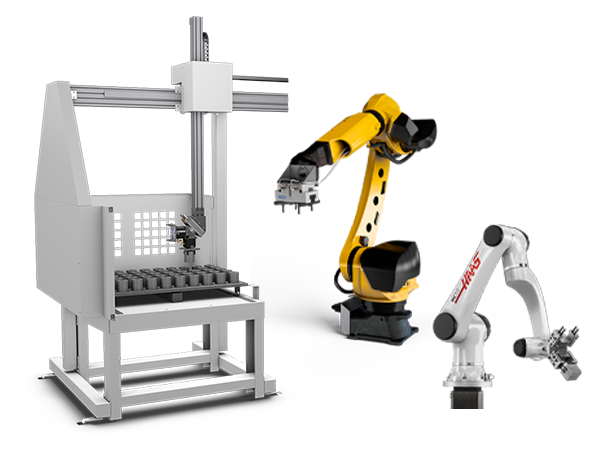

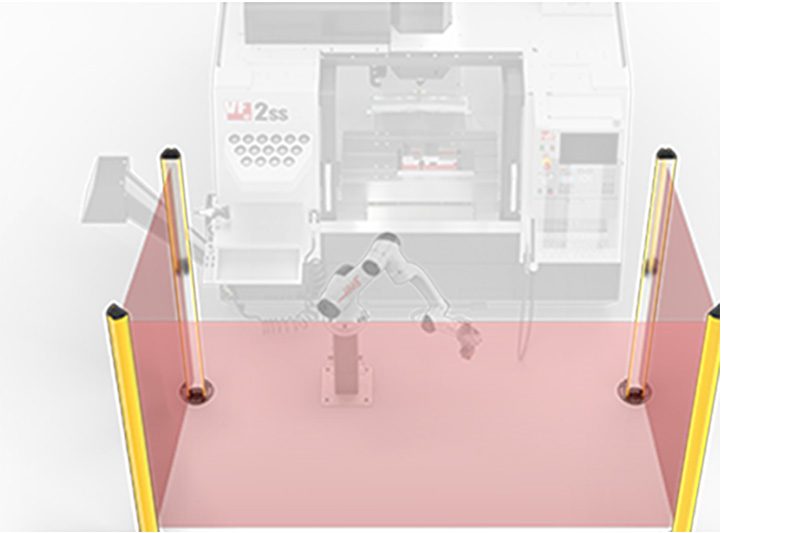

Automatiseringssystemen

AutomatiseringssystemenAutomatiseringssystemen View All

Automatiseringssystemen

AutomatiseringssystemenAutomatiseringssystemen View All -

Desktop-machines

Desktop-machinesDesktop-machines View All

Desktop-machines

Desktop-machinesDesktop-machines View All -

Werkplaatsapparatuur

WerkplaatsapparatuurWerkplaatsapparatuur View All

Werkplaatsapparatuur

WerkplaatsapparatuurWerkplaatsapparatuur View All -

SNELKOPPELINGEN Speciale serie Speciale serieWINKELEN VOOR GEREEDSCHAPWILT U MET IEMAND SPREKEN?Een Haas Factory Outlet (HFO) kan uw vragen beantwoorden en de beste mogelijkheden met u bespreken.

CONTACT YOUR DISTRIBUTOR > -

-

Opties

Hoofdmenu

-

Spillen

SpillenSpillen View All

Spillen

SpillenSpillen View All -

Gereedschapswisselaars

GereedschapswisselaarsGereedschapswisselaars View All

Gereedschapswisselaars

GereedschapswisselaarsGereedschapswisselaars View All -

4e- | 5e-as

4e- | 5e-as4e- | 5e-as View All

4e- | 5e-as

4e- | 5e-as4e- | 5e-as View All -

Revolvers en aangedreven gereedschappen

Revolvers en aangedreven gereedschappenRevolvers en aangedreven gereedschappen View All

Revolvers en aangedreven gereedschappen

Revolvers en aangedreven gereedschappenRevolvers en aangedreven gereedschappen View All -

Tasten

TastenTasten View All

Tasten

TastenTasten View All -

Spaanders en koelmiddelbeheer

Spaanders en koelmiddelbeheerSpaanders en koelmiddelbeheer View All

Spaanders en koelmiddelbeheer

Spaanders en koelmiddelbeheerSpaanders en koelmiddelbeheer View All -

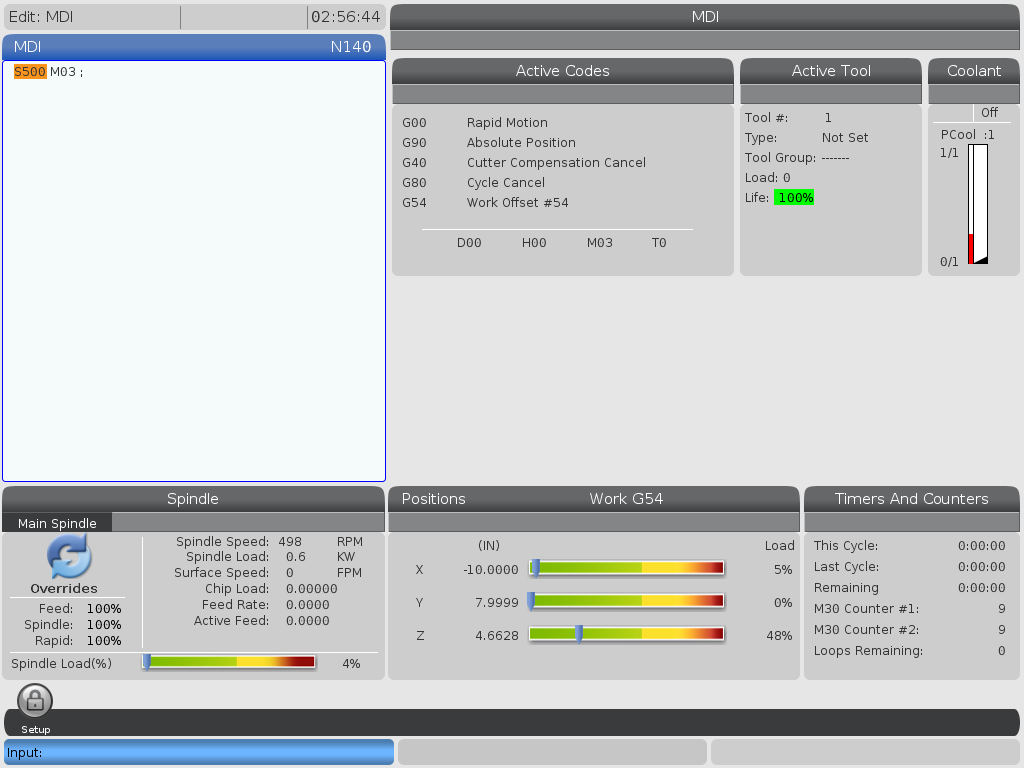

De Haas besturing

De Haas besturingDe Haas besturing View All

De Haas besturing

De Haas besturingDe Haas besturing View All -

Productopties

ProductoptiesProductopties View All

Productopties

ProductoptiesProductopties View All -

Gereedschap en opspanning

Gereedschap en opspanningGereedschap en opspanning View All

Gereedschap en opspanning

Gereedschap en opspanningGereedschap en opspanning View All -

Werkstukopspanning

WerkstukopspanningWerkstukopspanning View All

Werkstukopspanning

WerkstukopspanningWerkstukopspanning View All -

5-assige oplossingen

5-assige oplossingen5-assige oplossingen View All

5-assige oplossingen

5-assige oplossingen5-assige oplossingen View All -

Automatisering

AutomatiseringAutomatisering View All

Automatisering

AutomatiseringAutomatisering View All

SNELKOPPELINGEN Speciale serie Speciale serieWINKELEN VOOR GEREEDSCHAPWILT U MET IEMAND SPREKEN?Een Haas Factory Outlet (HFO) kan uw vragen beantwoorden en de beste mogelijkheden met u bespreken.

CONTACT YOUR DISTRIBUTOR > -

-

Why Haas

Hoofdmenu

Ontdek het verschil dat Haas maakt

-

Service

Hoofdmenu

- Video’s Hoofdmenu

-

Haas-gereedschap

Hoofdmenu

- Haas-gereedschap

-

Winner's CircleWinner's Circle Shop All

-

Winner's CircleWinner's Circle Shop All

-

De Hot Deals van vandaagDe Hot Deals van vandaag Shop All

- Freesgereedschapshouder

- Freesgereedschap

- Meting en inspectie

- Kottersystemen

- Freeswerkstukopspanning

- Freesdoornsets

- Draaimachinegereedschapshouder

- Draaimachinegereedschap

- Klauwplaat draaibank

- ER-spantangen en -houders

- Gaten maken

- Schroefdraadsnijden

- Brootsen

- Gereedschapsopslag

- Bekleding & Accessoires

-

OpruimingOpruiming Shop All

-

Meting en inspectieMeting en inspectie Shop All

- Inspectiekits

- Tastersets en -toebehoren

- Rand- en middenzoekers

- Vergelijkende Meetinstrumenten

- Hoogtemeters

- Schuifmaten

- Plug- en ringmeters

- Meterblokken en accessoires

- Pinmeters en toebehoren

- Meetklokken

- Wijzerplaat testindicatoren

- Boringmeters

- Meetklok-accessoires

- V-blokken

- Instelblokken

- Dieptemeting

- Micrometers

- Accessoires schroefmaat

- Micrometersets

- Boringmetersets

- Startersets

- Meetkloksets

- Remklauwsets

- Gereedschapshouder controlestation

- Hoogtemeters

- Coordinate Measuring Machines

-

Cobots en accessoiresCobots en accessoires Shop All

-

Ondersteuning voor de winkelOndersteuning voor de winkel Shop All

-

FreesgereedschapshouderFreesgereedschapshouder Shop All

-

FreesgereedschapFreesgereedschap Shop All

- Freesdoornlichamen

- Inzetstukken voor frezen

- Schachtfrezen

- Afkantfrezen en inzetstukken

- Indexeerbare eindfreeslichamen

- Kogeleindfrezen

- Afkanteindfrezen

- Voorbewerkingsfrezen

- Indexeerbare bolneusfrezen en wisselplaten

- Freesdoornsets

- Afschuinfrezensets

- Indexeerbare vingerfreessets

- Zwaluwstaartfrezen

- Indexeerbare zwaluwstaartfrezen

- Graveerfrezen

- Bramen

- Sleutelzittingfrezen

- Schachtfrezen voor hoekafronding

- CNC-frezen voor hout

-

KottersystemenKottersystemen Shop All

-

FreeswerkstukopspanningFreeswerkstukopspanning Shop All

- Klemmen met vaste klauw

- Zelfcentrerende bankschroeven

- Adapterplaten

- Klemklauwen

- Klembevestigingen en opspanningen

- Vise Kits

- Parallelklemmen

- Roterende gereedschapsklemsets

- Opspanning klemmen

- Geautomatiseerde werkstukopspanningssets

- Gereedschapsmakersklem

- Klemkrachtmeters

- Spantangopspanningen

- Hoekplaten

-

DraaimachinegereedschapshouderDraaimachinegereedschapshouder Shop All

-

DraaimachinegereedschapDraaimachinegereedschap Shop All

- Afkortgereedschap

- Afkortgereedschapkits

- Draai-inzetstukken

- Gereedschappen voor groefsteken en doorslijpen

- Gereedschappen voor inwendig (ID) groefsteken en schroefdraadsnijden

- Draadsnij-inzetstuk

- Gereedschappen voor schroefdraadsnijden

- Boorstaven / interne (ID) draaigereedschappen

- Externe (OD) draaigereedschappen

- Cermet draai-inzetstukken

- CBN-DRAAIWISSELPLATEN

- Haas Notch-groef en draadsnij-wisselplaten

- Haas Notch-groef en draadsnijgereedschapshouders

- Micro Turning Tools

-

Klauwplaat draaibankKlauwplaat draaibank Shop All

-

VerpakkingssetsVerpakkingssets Shop All

- Spaanverwijderingsventilatorsets

- Freesgereedschapssets

- Indexeerbare vingerfreessets

- Afkortgereedschapkits

- Boor-/tapsets

- Indexeerbare boorsets

- Freesdoornsets

- Afschuinfrezensets

- Draaimachine gereedschapshouder en klauwplatensets

- 08-1769

- 08-1739

- 08-0002

- 08-1117

- 08-1744

- 08-1118

- 08-0004

- 08-1745

- 08-1748

- 08-1953

- 08-1955

- 08-2027

- 08-2028

- 08-2029

- 08-1952

- 08-1954

- Draaimachine startsets

- Werkstukopspanningssets

- Roterende gereedschapsklemsets

- Vise Kits

- 3-klauwplaatsets voor frezen

- Opspankubus sets

- Reductiehulssets

- Geautomatiseerde werkstukopspanningssets

- Meet- en inspectiesets

- Remklauwsets

- Meetkloksets

- Boringmetersets

- Startersets

- Micrometersets

-

ER-spantangen en -houdersER-spantangen en -houders Shop All

-

Gaten makenGaten maken Shop All

-

SchroefdraadsnijdenSchroefdraadsnijden Shop All

-

BrootsenBrootsen Shop All

-

OpspankubussenOpspankubussen Shop All

-

Handbediende klauwplaten voor frezenHandbediende klauwplaten voor frezen Shop All

-

Ontbramings- en schuurmiddelenOntbramings- en schuurmiddelen Shop All

-

Gereedschapstaster en warmtekrimpersGereedschapstaster en warmtekrimpers Shop All

-

GereedschapsopslagGereedschapsopslag Shop All

-

MachineonderhoudMachineonderhoud Shop All

-

GereedschapsaccessoiresGereedschapsaccessoires Shop All

- Conusreinigers voor spil en gereedschapshouder

- Haas-winkellift

- Gereedschapshouderarmaturen

- CNC-verwijderingsventilatoren

- Dead Blow Hammers

- Hamers en houten hamers

- Anti-Fatigue Mats

- Reserveonderdelen

- Layout Tools

- Sleutels

- Handfreesgereedschappen

- Shop Krukken

- Hijsmagneten

- Safety Apparel

- Freesgereedschapslijpers

-

Bekleding & AccessoiresBekleding & Accessoires Shop All

Automatiseringsaccessoires

Automatiseringsaccessoires

Ondersteuning voor de winkel

Ondersteuning voor de winkel

Freesgereedschapshouder

Freesgereedschapshouder

Frees freesgereedschap

Frees freesgereedschap

Boringsystemen

Boringsystemen

Freeswerkstukopspanning

Freeswerkstukopspanning

Draaimachinegereedschapshouder

Draaimachinegereedschapshouder

Draaimachine freesgereedschap

Draaimachine freesgereedschap

Draaimachine werkstukopspanning

Draaimachine werkstukopspanning

Verpakkingssets

Verpakkingssets

ER spantangen en boorkoppen

ER spantangen en boorkoppen

Gaten maken

Gaten maken

Schroefdraadsnijden

Schroefdraadsnijden

Brootsen

Brootsen

Opspankubussen en sets

Opspankubussen en sets

Handbediende klauwplaten voor frezen

Handbediende klauwplaten voor frezen

Ontbramen en schuurmiddelen

Ontbramen en schuurmiddelen

Gereedschapstaster en warmtekrimpers

Gereedschapstaster en warmtekrimpers

Opslag en behandeling

Opslag en behandeling

Machineonderhoud

Machineonderhoud

Gereedschapsaccessoires

Gereedschapsaccessoires

Bekleding & Accessoires

Bekleding & Accessoires

Meting en inspectie

Meting en inspectie

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Speling

Speling

De Hot Deals van vandaag

HAAS TOOLING SNELLE LINKS

De Hot Deals van vandaag

HAAS TOOLING SNELLE LINKS

.jpg)