-

Maschinen

Hauptmenü

-

Vertikale Fräsmaschinen

Vertikale FräsmaschinenVertikale Fräsmaschinen Alles anzeigen

Vertikale Fräsmaschinen

Vertikale FräsmaschinenVertikale Fräsmaschinen Alles anzeigen- Vertikale Fräsmaschinen

- VF-Baureihe

- Universalmaschinen

- VR Serie

- VP-5 Prismatisch

- VMCs mit Palettenwechsler

- MiniMill

- Formenbaumaschinen

- Hochgeschwindigkeits-Bohrzentren

- Bohren/Gewindebohren/Fräsmaschinen

- Werkzeug- und Vorrichtungsbau

- Kompaktfräsmaschinen

- Portal-Baureihe

- SR Blatt-Router

- Extra große VMC

- Doppelständer-Fräsmaschinen

- Steuerungssimulator

- Automatischer Werkstücklader für Fräsen

- VMC/UMC Seitenlader Automatischer Werkstücklader

- Kompakter automatischer Werkstücklader

-

Mehrachsen-Lösungen

Mehrachsen-LösungenMehrachsen-Lösungen Alles anzeigen

Mehrachsen-Lösungen

Mehrachsen-LösungenMehrachsen-Lösungen Alles anzeigen -

Drehmaschinen

DrehmaschinenDrehmaschinen Alles anzeigen

Drehmaschinen

DrehmaschinenDrehmaschinen Alles anzeigen -

Horizontale Fräsmaschinen

Horizontale FräsmaschinenHorizontale Fräsmaschinen Alles anzeigen

Horizontale Fräsmaschinen

Horizontale FräsmaschinenHorizontale Fräsmaschinen Alles anzeigen -

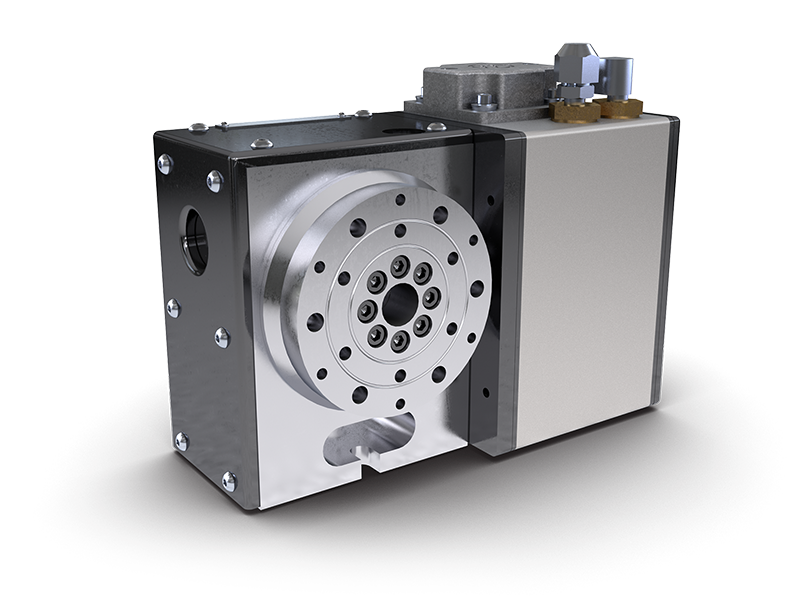

Dreh- und Indexiertische

Dreh- und IndexiertischeDreh- und Indexiertische Alles anzeigen

Dreh- und Indexiertische

Dreh- und IndexiertischeDreh- und Indexiertische Alles anzeigen -

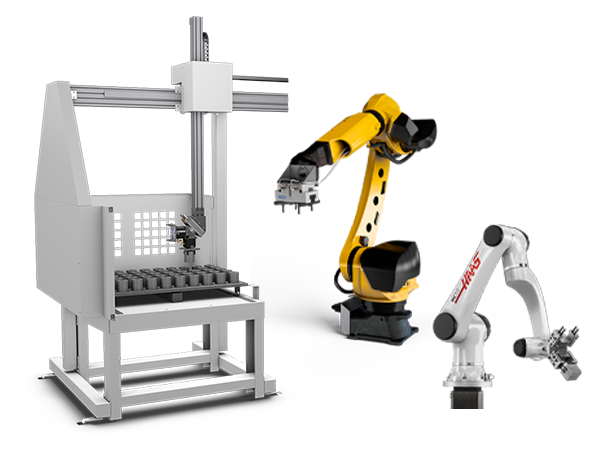

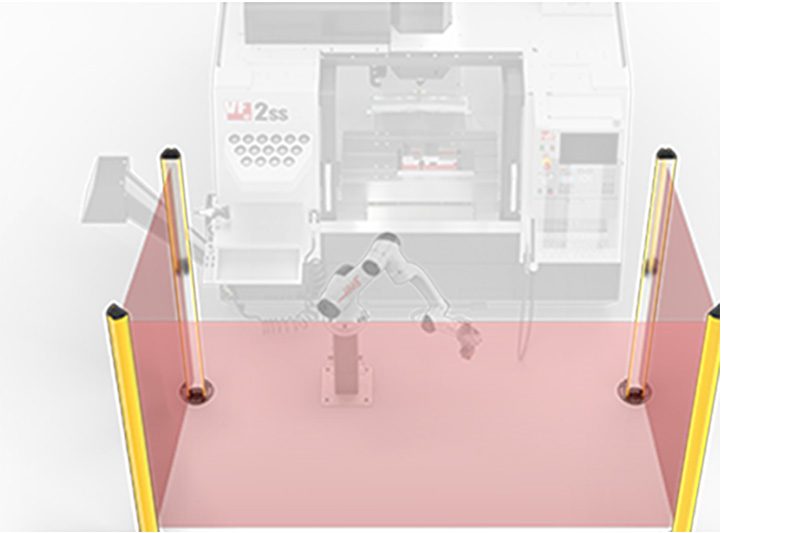

Automatisierungssysteme

AutomatisierungssystemeAutomatisierungssysteme Alles anzeigen

Automatisierungssysteme

AutomatisierungssystemeAutomatisierungssysteme Alles anzeigen -

Tischmaschinen

TischmaschinenTischmaschinen Alles anzeigen

Tischmaschinen

TischmaschinenTischmaschinen Alles anzeigen -

Werkstattausrüstattung

WerkstattausrüstattungWerkstattausrüstattung Alles anzeigen

Werkstattausrüstattung

WerkstattausrüstattungWerkstattausrüstattung Alles anzeigen

EINKAUFSINFORMATIONENMÖCHTEN SIE MIT JEMANDEM SPRECHEN?Ihr Haas-Händler (Haas Factory Outlet, HFO) kann Ihre Fragen beantworten und Sie durch die besten Varianten führen.

CONTACT YOUR DISTRIBUTOR > -

-

Sonderzubehör

Hauptmenü

-

Spindeln

SpindelnSpindeln Alles anzeigen

Spindeln

SpindelnSpindeln Alles anzeigen -

Werkzeugwechsler

WerkzeugwechslerWerkzeugwechsler Alles anzeigen

Werkzeugwechsler

WerkzeugwechslerWerkzeugwechsler Alles anzeigen -

4- | 5-Achsen

4- | 5-Achsen4- | 5-Achsen Alles anzeigen

4- | 5-Achsen

4- | 5-Achsen4- | 5-Achsen Alles anzeigen -

Revolver und angetriebene Werkzeuge

Revolver und angetriebene WerkzeugeRevolver und angetriebene Werkzeuge Alles anzeigen

Revolver und angetriebene Werkzeuge

Revolver und angetriebene WerkzeugeRevolver und angetriebene Werkzeuge Alles anzeigen -

Messtasten

MesstastenMesstasten Alles anzeigen

Messtasten

MesstastenMesstasten Alles anzeigen -

Späneabfuhr- und Kühlmittelverwaltung

Späneabfuhr- und KühlmittelverwaltungSpäneabfuhr- und Kühlmittelverwaltung Alles anzeigen

Späneabfuhr- und Kühlmittelverwaltung

Späneabfuhr- und KühlmittelverwaltungSpäneabfuhr- und Kühlmittelverwaltung Alles anzeigen -

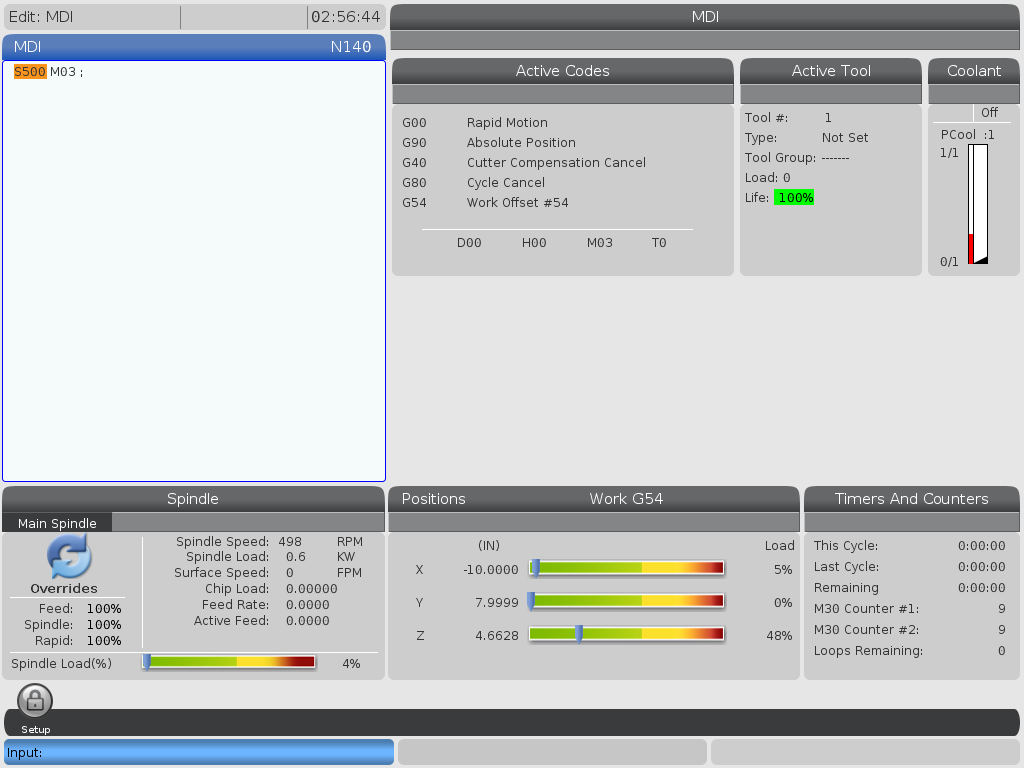

Die Haas Steuerung

Die Haas SteuerungDie Haas Steuerung Alles anzeigen

Die Haas Steuerung

Die Haas SteuerungDie Haas Steuerung Alles anzeigen -

Produktoptionen

ProduktoptionenProduktoptionen Alles anzeigen

Produktoptionen

ProduktoptionenProduktoptionen Alles anzeigen -

Werkzeuge und Spannvorrichtungen

Werkzeuge und SpannvorrichtungenWerkzeuge und Spannvorrichtungen Alles anzeigen

Werkzeuge und Spannvorrichtungen

Werkzeuge und SpannvorrichtungenWerkzeuge und Spannvorrichtungen Alles anzeigen -

Werkstückhalterung

WerkstückhalterungWerkstückhalterung Alles anzeigen

Werkstückhalterung

WerkstückhalterungWerkstückhalterung Alles anzeigen -

5-Achsen-Lösungen

5-Achsen-Lösungen5-Achsen-Lösungen Alles anzeigen

5-Achsen-Lösungen

5-Achsen-Lösungen5-Achsen-Lösungen Alles anzeigen -

Automatisierung

AutomatisierungAutomatisierung Alles anzeigen

Automatisierung

AutomatisierungAutomatisierung Alles anzeigen

EINKAUFSINFORMATIONENMÖCHTEN SIE MIT JEMANDEM SPRECHEN?Ihr Haas-Händler (Haas Factory Outlet, HFO) kann Ihre Fragen beantworten und Sie durch die besten Varianten führen.

CONTACT YOUR DISTRIBUTOR > -

-

Why Haas

Hauptmenü

Entdecken Sie den Haas Unterschied

-

Service

Hauptmenü

Willkommen bei Haas Service

- Videos Hauptmenü

-

Haas Werkzeuge

Hauptmenü

- Haas Werkzeuge

-

Winner's CircleWinner's Circle Shop All

-

Winner's CircleWinner's Circle Shop All

-

Heutige SchnäppchenHeutige Schnäppchen Shop All

- Fräsen-Werkzeughalter

- Fräswerkzeuge

- Mess- und Prüfwerkzeuge

- Bohrsysteme

- Werkstückhalterung für Fräsen

- Werkzeughaltersätze für Plan- und Eckfräser

- Drehmaschinen-Werkzeugaufnahme

- Werkzeuge für Drehzentren

- Drehmaschine-Werkstückhalterung

- ER Spannhülsen und Spannfutter

- Bohren

- Gewindedrehen

- Räumen

- Werkzeuglagerung

- Bekleidung und Zubehör

-

AusverkaufAusverkauf Shop All

-

Mess- und PrüfwerkzeugeMess- und Prüfwerkzeuge Shop All

- Messtaster-Sätze und Zubehör

- Kanten- und Mittentaster

- Vergleichsmessgeräte

- Höhenmessgeräte

- Bremszangen

- Stopfen- und Ringmessgeräte

- Messblöcke und Zubehör

- Messstifte und Zubehör

- Messuhr mit Taststift

- Prüfhebelmessgeräte

- Bohrungsmessgerät

- Zubehör für Indikatoren

- V-Blöcke

- Einrichtungsblöcke

- Tiefenmessung

- Mikrometer

- Mikrometer Zubehör

- Mikrometer-Sätze

- Bohrungsmessgerät-Sätze

- Startersatz

- Messgeräte-Sätze

- Messschieber-Sätze

- Werkzeugprüfstation

- Höheneinsteller

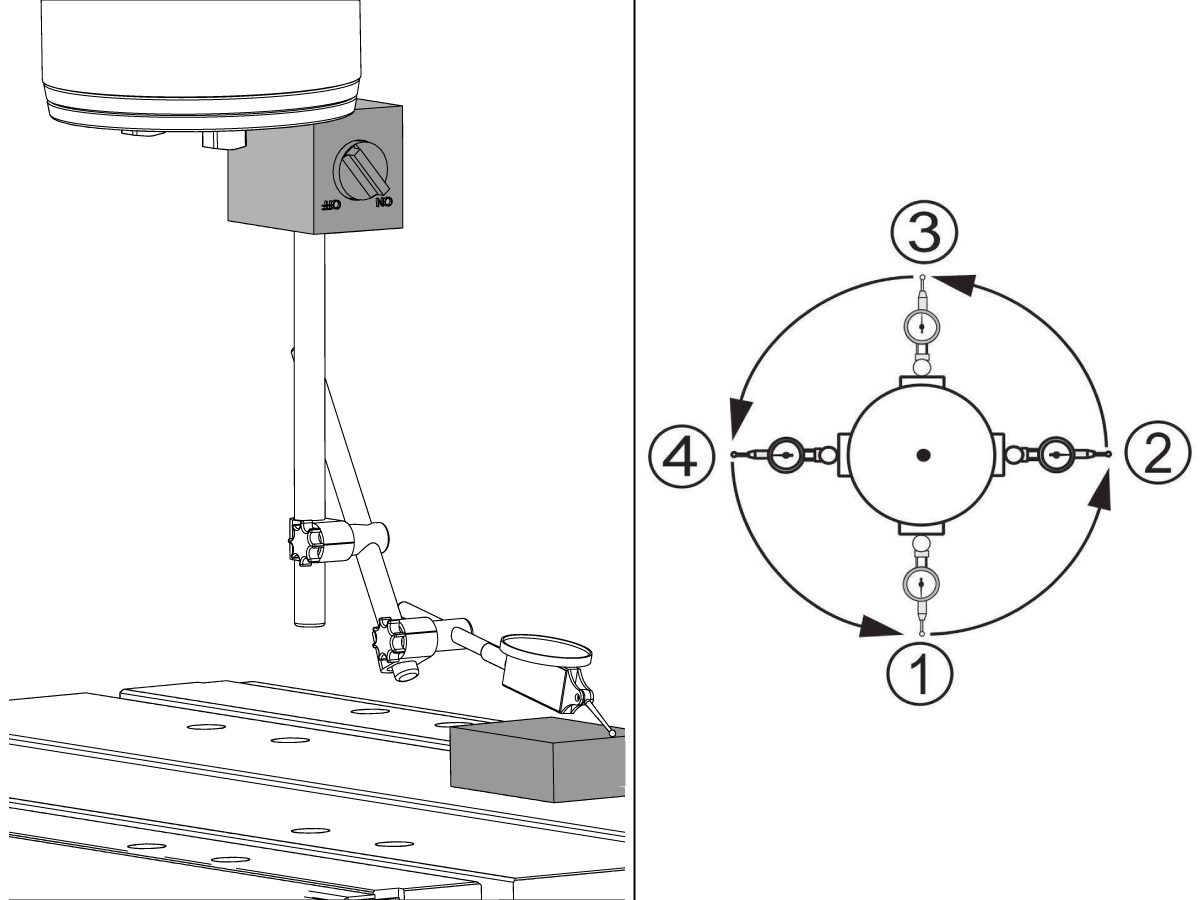

- Coordinate Measuring Machines

-

Cobots und ZubehörCobots und Zubehör Shop All

-

Shop SupportShop Support Shop All

-

Fräsen-WerkzeughalterFräsen-Werkzeughalter Shop All

-

FräswerkzeugeFräswerkzeuge Shop All

- Fräseraufnahme-Körper

- Frässchneidplatten

- Schaftfräsen

- Phasenfräser und Schneidplatten

- Indexierbare Schaftfräser-Körper

- Kugelschaftfräser

- Phasen-Stirnfräser

- Schruppen (mit Schaftfräser)

- INDX-Kugelfräser und -Wendeschneidplatten

- Werkzeughaltersätze für Plan- und Eckfräser

- Fasenfräsersätze

- Indexierbare Schaftfräsersätze

- Schwalbenschwanzfräser

- Indexierbare Schwalbenschwanzfräser

- Gravur-Schaftfräser

- Grate

- Schlitzfräser

- Schaftfräser zur Eckenabrundung

- CNC-Router-Bits für Holz

-

BohrsystemeBohrsysteme Shop All

-

Werkstückhalterung für FräsenWerkstückhalterung für Fräsen Shop All

- Schraubstöcke mit festen Spannbacken

- Selbstzentrierende Schraubstöcke

- Adapterplatten

- Schraubstock-Spannbacken

- Schraubstockhalterungen und -befestigungen

- Vise Kits

- Schraubstock-Parallelunterlagen

- Drehmaschinen-Schraubstock-Sätze

- Vorrichtung Festklemmen

- Automatisierte Werkstückhalterungssätze

- Schraubstock für Werkzeughersteller

- Messgeräte für die Klemmkraft

- Spannzangenvorrichtungen

- Winkelplatten

-

Drehmaschinen-WerkzeugaufnahmeDrehmaschinen-Werkzeugaufnahme Shop All

-

Werkzeuge für DrehzentrenWerkzeuge für Drehzentren Shop All

- Abstechwerkzeuge

- Abstechwerkzeugsätze

- Drehschneidplatten

- Einstech- und Abstechwerkzeuge

- Interne Einstech- und Gewindewerkzeuge (ID)

- Gewindeeinsatz

- Werkzeuge zum Gewindedrehen

- Bohrstangen / Interne (ID) Drehwerkzeuge

- Externe (OD) Drehwerkzeuge

- Cermet-Wendeschneidplatten

- CBN-Drehwendeschneidplatten

- Haas Wendeschneidplatten zur Bearbeitung von Nuten und für Gewinde

- Haas Werkzeughalter – Bearbeitung von Nuten und Gewindedrehen

- Micro Turning Tools

-

Drehmaschine-WerkstückhalterungDrehmaschine-Werkstückhalterung Shop All

-

PaketsätzePaketsätze Shop All

- SPANLÜFTERSÄTZE

- Schneidwerkzeugsätze

- Indexierbare Schaftfräsersätze

- Abstechwerkzeugsätze

- Gewindebohr- und Bohrsätze

- Indexierbare Bohrsätze

- Werkzeughaltersätze für Plan- und Eckfräser

- Fasenfräsersätze

- Drehtisch-Werkzeughalter und Spannfuttersätze

- 08-1769

- 08-1739

- 08-0002

- 08-1117

- 08-1744

- 08-1118

- 08-0004

- 08-1745

- 08-1748

- 08-1953

- 08-1955

- 08-2027

- 08-2028

- 08-2029

- 08-1952

- 08-1954

- Startersätze für Drehmaschinen

- Werkstückhalterungssätze

- Drehmaschinen-Schraubstock-Sätze

- Vise Kits

- Dreibackenfutter Sätze für Fräsen

- Spannwürfel-Sätze

- Reduzierhülse Sätze

- Automatisierte Werkstückhalterungssätze

- Sätze für Messung und Inspektion

- Mikrometer-Sätze

- Bohrungsmessgerät-Sätze

- Startersatz

- Messgeräte-Sätze

- Messschieber-Sätze

-

ER Spannhülsen und SpannfutterER Spannhülsen und Spannfutter Shop All

-

BohrenBohren Shop All

-

GewindedrehenGewindedrehen Shop All

-

RäumenRäumen Shop All

-

SpannwürfelSpannwürfel Shop All

-

Manuelles Spannfutter zum FräsenManuelles Spannfutter zum Fräsen Shop All

-

Entgrat- und SchleifmittelEntgrat- und Schleifmittel Shop All

-

Werkzeug-Voreinstellarm und WärmeschrumpferWerkzeug-Voreinstellarm und Wärmeschrumpfer Shop All

-

WerkzeuglagerungWerkzeuglagerung Shop All

-

MaschinenwartungMaschinenwartung Shop All

-

WerkzeugzubehörWerkzeugzubehör Shop All

- Kegel für Spindel und Werkzeughalter

- Haas Shop Lift

- Werkzeughalter-Befestigungen

- CNC-Gebläse zur Spanentfernung

- Dead Blow Hammers

- Hämmer und Schneidhämmer

- Anti-Fatigue Mats

- Ersatzteile

- Layout Tools

- Schraubenschlüssel

- Handgeführte Schneidwerkzeuge

- Werkzeuge kaufen

- Hubmagnete

- Safety Apparel

- Schärfer für Schneidwerkzeuge

-

Bekleidung und ZubehörBekleidung und Zubehör Shop All

Automatisierungszubehör

Automatisierungszubehör

Shop Support

Shop Support

Fräsen-Werkzeughalter

Fräsen-Werkzeughalter

Fräsmaschinen-Schneidwerkzeuge

Fräsmaschinen-Schneidwerkzeuge

Bohrsysteme

Bohrsysteme

Werkstückhalterung für Fräsen

Werkstückhalterung für Fräsen

Drehmaschinen-Werkzeughalter

Drehmaschinen-Werkzeughalter

Drehmaschinen-Schneidwerkzeuge

Drehmaschinen-Schneidwerkzeuge

Drehmaschine-Werkstückhalterung

Drehmaschine-Werkstückhalterung

Paketsätze

Paketsätze

ER Spannzangen und Spannfutter

ER Spannzangen und Spannfutter

Bohren

Bohren

Gewindedrehen

Gewindedrehen

Räumen

Räumen

Spannwürfel und Sätze

Spannwürfel und Sätze

Manuelle Spannfutter zum Fräsen

Manuelle Spannfutter zum Fräsen

Entgraten und Schleifen

Entgraten und Schleifen

Werkzeug-Voreinstellarm und Wärmeschrumpfer

Werkzeug-Voreinstellarm und Wärmeschrumpfer

Aufstellung und Bedienung

Aufstellung und Bedienung

Maschinenwartung

Maschinenwartung

Werkzeugzubehör

Werkzeugzubehör

Bekleidung und Zubehör

Bekleidung und Zubehör

Mess- und Prüfwerkzeuge

Mess- und Prüfwerkzeuge

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Lagerräumung

Lagerräumung

Hot Deals für heute

HAAS TOOLING QUICK LINKS

Hot Deals für heute

HAAS TOOLING QUICK LINKS

.jpg)