-

máquinas

Menú principal

-

Fresadoras verticales

Fresadoras verticalesFresadoras verticales Ver todo

- Fresadoras verticales

- Serie VF

- Máquinas universales

- Series VR

- VP-5 prismático

- CMV con cambio de paletas

- Mini Mills

- Máquinas de moldeo

- Centros de taladrado de alta velocidad

- Serie de taladrado / roscado / fresado

- Fresadoras Toolroom

- Fresadoras compactas

- CMV portico router serie GR y GM

- Encaminadores de láminas SR

- CMV de gran tamaño

- Fresadoras de doble columna

- Simulador del control

- Cargador automático de piezas de fresadora

- Cargador automático de piezas de carga lateral CMV/UMC

- Cargador automático de piezas compacto

-

Soluciones multieje

Soluciones multiejeSoluciones multieje Ver todo

-

Tornos

TornosTornos Ver todo

-

Fresadoras horizontales

Fresadoras horizontalesFresadoras horizontales Ver todo

-

Mesas giratorias y divisores

Mesas giratorias y divisoresMesas giratorias y divisores Ver todo

-

Sistemas de automatización

Sistemas de automatizaciónSistemas de automatización Ver todo

-

Máquinas de sobremesa

Máquinas de sobremesaMáquinas de sobremesa Ver todo

-

Equipo de taller

Equipo de tallerEquipo de taller Ver todo

ENLACES RÁPIDOS Serie especial Serie especialCOMPRAR HERRAMIENTAS¿QUIERE HABLAR CON ALGUIEN?En las tiendas Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarlo sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > -

Fresadoras verticales

-

Opciones

Menú principal

-

Husillos

HusillosHusillos Ver todo

Husillos

HusillosHusillos Ver todo -

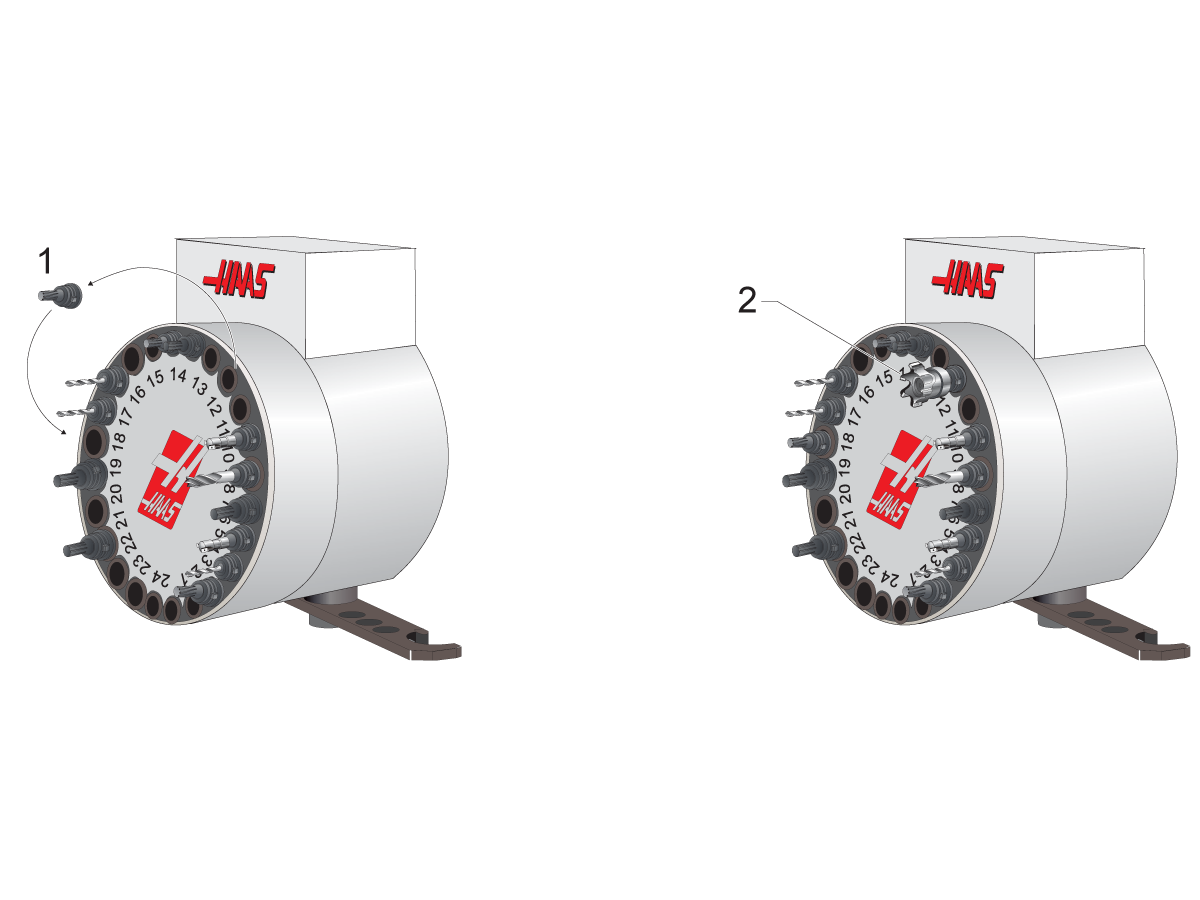

Cambiadores de herramientas

Cambiadores de herramientasCambiadores de herramientas Ver todo

Cambiadores de herramientas

Cambiadores de herramientasCambiadores de herramientas Ver todo -

4.º | 5.º eje

4.º | 5.º eje4.º | 5.º eje Ver todo

4.º | 5.º eje

4.º | 5.º eje4.º | 5.º eje Ver todo -

Torretas y herramientas motorizadas

Torretas y herramientas motorizadasTorretas y herramientas motorizadas Ver todo

Torretas y herramientas motorizadas

Torretas y herramientas motorizadasTorretas y herramientas motorizadas Ver todo -

Palpado

PalpadoPalpado Ver todo

Palpado

PalpadoPalpado Ver todo -

Tratamiento de refrigerante y virutas

Tratamiento de refrigerante y virutasTratamiento de refrigerante y virutas Ver todo

Tratamiento de refrigerante y virutas

Tratamiento de refrigerante y virutasTratamiento de refrigerante y virutas Ver todo -

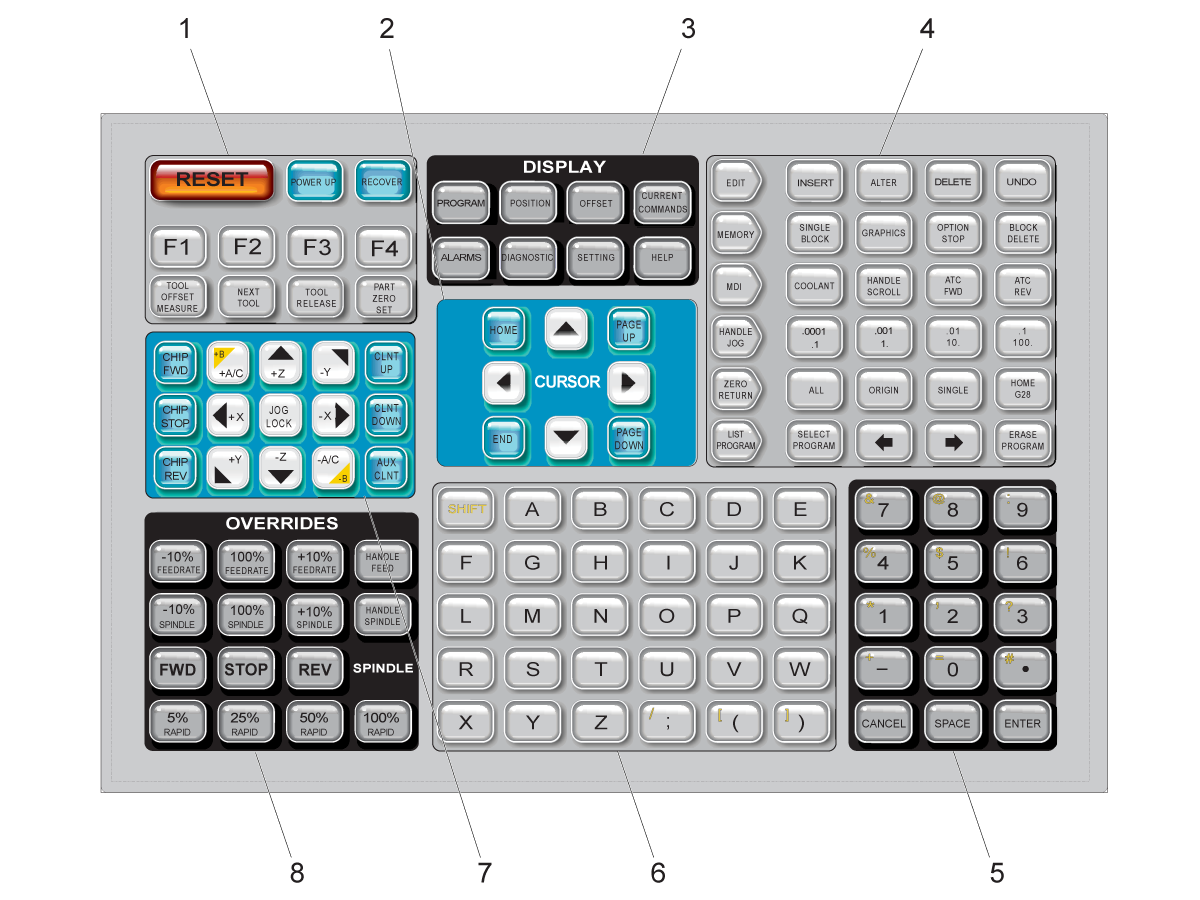

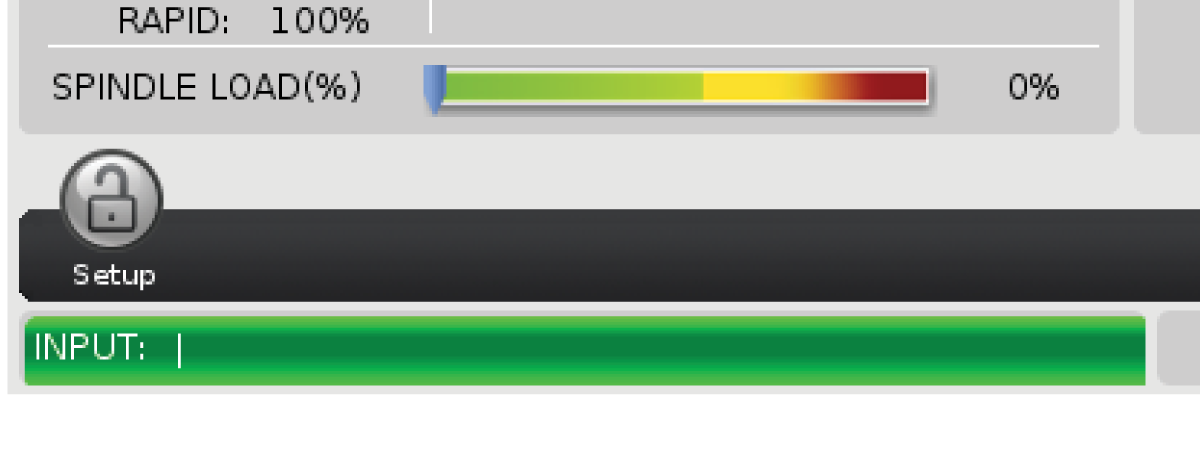

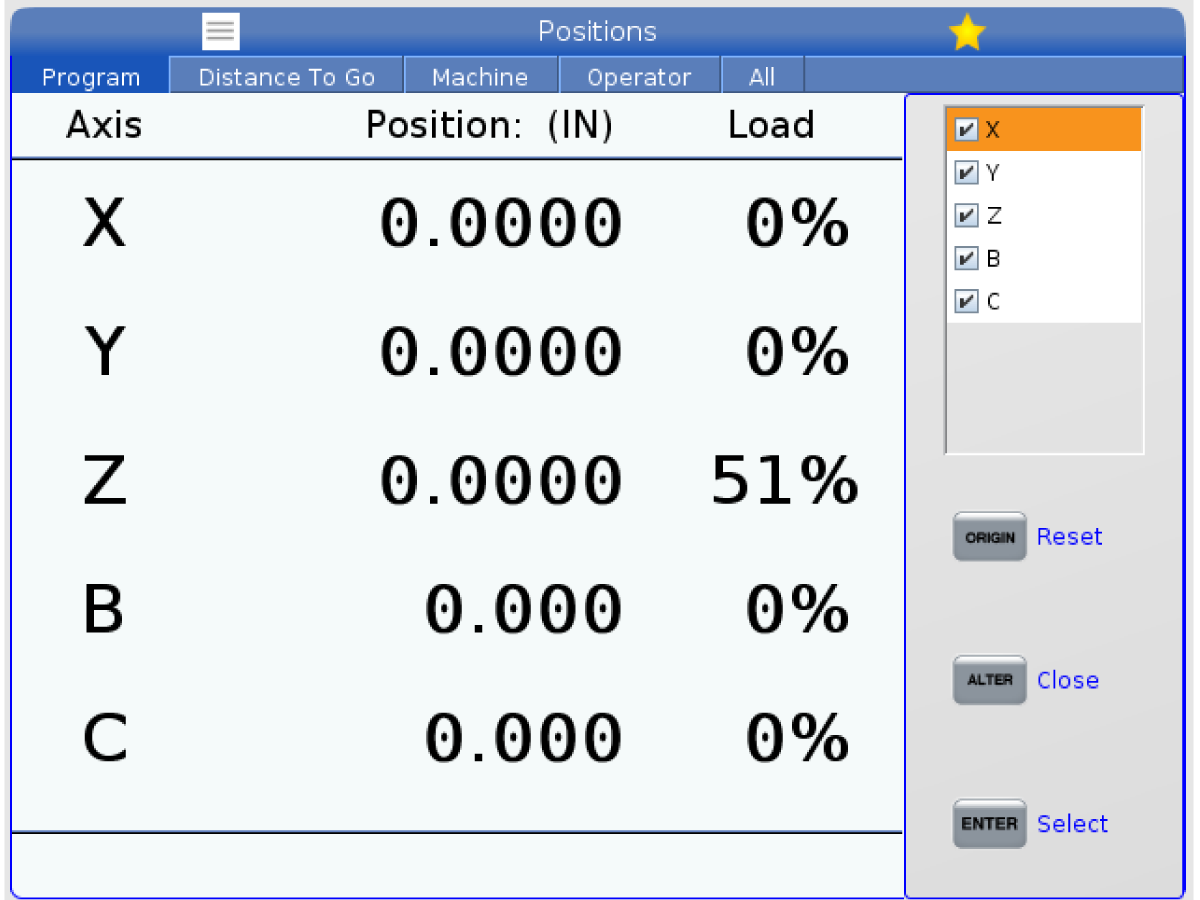

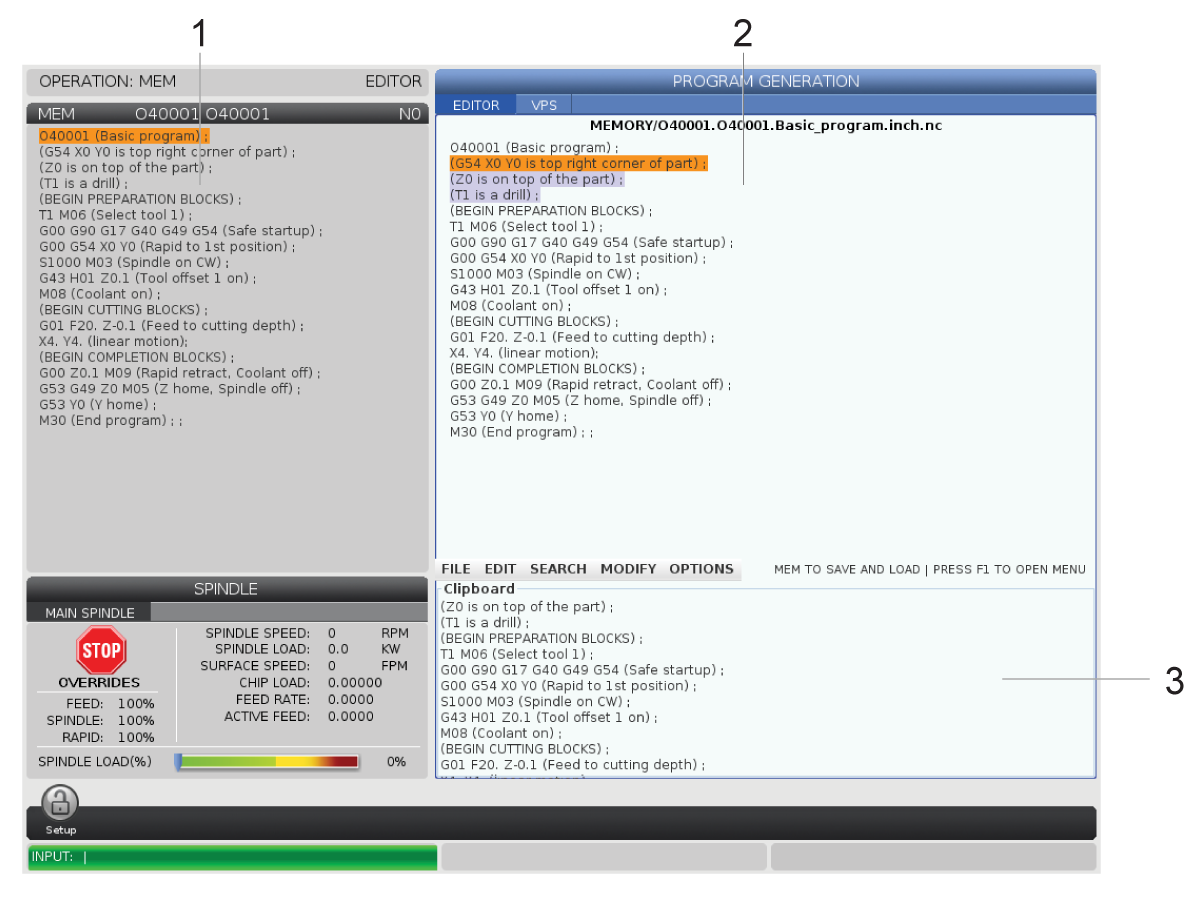

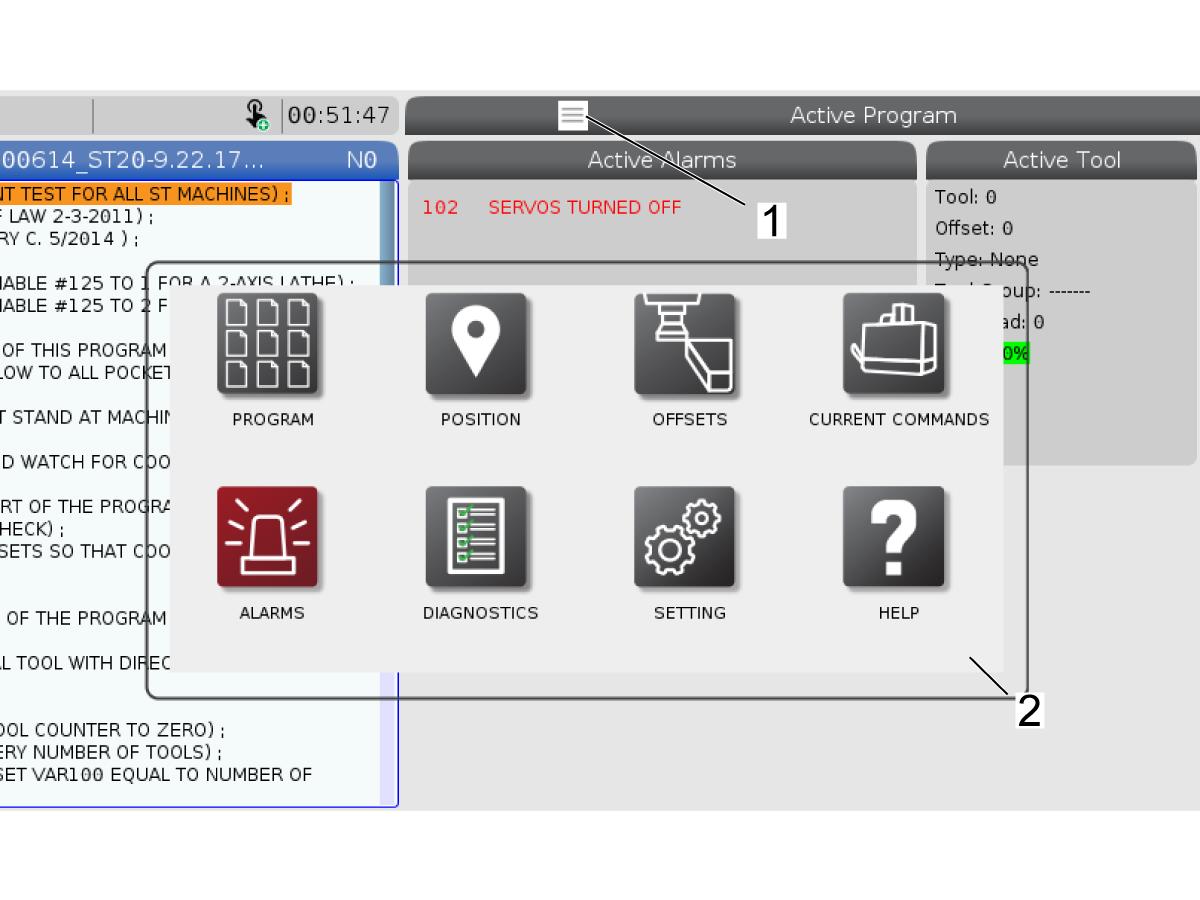

El Control Haas

El Control HaasEl Control Haas Ver todo

El Control Haas

El Control HaasEl Control Haas Ver todo -

Opciones para productos

Opciones para productosOpciones para productos Ver todo

Opciones para productos

Opciones para productosOpciones para productos Ver todo -

Herramientas y utillaje

Herramientas y utillajeHerramientas y utillaje Ver todo

Herramientas y utillaje

Herramientas y utillajeHerramientas y utillaje Ver todo -

Portapiezas

PortapiezasPortapiezas Ver todo

Portapiezas

PortapiezasPortapiezas Ver todo -

Soluciones de 5 ejes

Soluciones de 5 ejesSoluciones de 5 ejes Ver todo

Soluciones de 5 ejes

Soluciones de 5 ejesSoluciones de 5 ejes Ver todo -

Automatización

AutomatizaciónAutomatización Ver todo

Automatización

AutomatizaciónAutomatización Ver todo

ENLACES RÁPIDOS Serie especial Serie especialCOMPRAR HERRAMIENTAS¿QUIERE HABLAR CON ALGUIEN?En las tiendas Haas Factory Outlet (HFO) pueden resolver sus dudas y orientarlo sobre las mejores opciones.

CONTACT YOUR DISTRIBUTOR > -

-

Why Haas

Menú principal

Descubra la diferencia Haas

-

Servicio técnico

Menú principal

- Vídeos Menú principal

-

Herramientas de Haas

Menú principal

- Herramientas de Haas

-

Winner's CircleWinner's Circle Shop All

-

Winner's CircleWinner's Circle Shop All

-

Grandes ofertas de hoyGrandes ofertas de hoy Shop All

- Portaherramientas para fresadoras

- Herramientas para fresadoras

- Medición e inspección

- Sistemas de mandrinar

- Amarres y sujeciones para fresadoras

- Kits de plato de fresado

- Portaherramientas para tornos

- Herramientas de corte para tornos

- AMARRES Y SUJECIONES PARA TORNOS

- Pinzas y mandriles ER

- Hacer agujeros

- Roscado

- Brocas

- Almacenamiento de herramientas

- Vestuario y accesorios

-

LiquidaciónLiquidación Shop All

-

Medición e inspecciónMedición e inspección Shop All

- Kits de inspección

- Kits de sondas y accesorios

- Detectores de filos y centros

- Calibres de medición comparativa

- Calibres de altura

- Calibres

- Calibres de anillo y tapón

- Bloques de calibres y accesorios

- Calibres de pasadores y accesorios

- Indicadores de caída

- Indicadores de prueba de dial

- Calibres de mandrinado

- Accesorios del indicador

- Bloques en V

- Bloques de configuración

- Medición de profundidad

- Micrómetros

- Accesorios del micrómetro

- Kits de micrómetros

- Kits calibradores de mandrinado

- Kits de inicio

- Kits de indicadores

- Kits de pinzas

- Estación de comprobación del portaherramientas

- Medidores de altura

- Coordinate Measuring Machines

-

Cobots y accesoriosCobots y accesorios Shop All

-

Soporte de tallerSoporte de taller Shop All

-

Portaherramientas para fresadorasPortaherramientas para fresadoras Shop All

- Portafresas

- Soportes de plato de fresado

- Soportes de ajuste por contracción

- Pinzas de sujeción ER

- Mandriles de fresado y pinzas

- Portabrocas para taladros

- Tiradores

- Kits de portaherramientas giratorios y plato de garras de herramientas

- Mandriles de fresado y pinzas hidráulicos

- Llaves y accesorios de portaherramientas

-

Herramientas para fresadorasHerramientas para fresadoras Shop All

- Cuerpos de plato de fresado

- Insertos de fresado

- Fresas de punta

- Insertos y fresas de chaflán

- Cuerpos de fresa de punta indexables

- Fresas de punta esférica

- Fresas de chaflán

- Fresas de desbaste

- Insertos y fresas de punta de bola indexables

- Kits de plato de fresado

- Kits de fresas de chaflán

- Kits de fresas de punta divisibles

- Herramientas de corte con cola de milano

- Herramientas de corte de cola de milano indexables

- Engrabado de fresas de punta

- Rebabas

- Herramientas de corte de chavetero

- Fresas para redondeado de esquinas

- Brocas de router CNC para madera

-

Sistemas de mandrinarSistemas de mandrinar Shop All

-

Amarres y sujeciones para fresadorasAmarres y sujeciones para fresadoras Shop All

- Mordazas de garra fija

- Mordazas autocentrantes

- Placas adaptadoras

- Garras de mordaza

- Soportes y utillajes de mordazas

- Kits de mordazas

- Paralelas de mordaza

- Mordazas de giratorio

- Abrazaderas de utillaje

- Kits de amarre de pieza automático

- Mordazas Toolmakers

- Calibres de fuerza de fijación

- Utillajes de pinza

- Placas en ángulo

-

Portaherramientas para tornosPortaherramientas para tornos Shop All

-

Herramientas de tornosHerramientas de tornos Shop All

- Herramientas de corte

- Kits de herramientas de corte

- Insertos de torneado

- Herramientas de corte y ranurado

- Herramientas de roscado y ranurado interno (DI)

- Insertos de roscado

- Herramientas de roscado

- Barras de mandrinar / herramientas de tornear internas (ID)

- Herramientas de tornear externas (OD)

- Insertos de torneado de cermet

- Insertos de torneado CBN

- Insertos de roscado y ranura de Haas Notch

- Portaherramientas para roscado y ranurado Haas Notch

- Micro Turning Tools

-

AMARRES Y SUJECIONES PARA TORNOSAMARRES Y SUJECIONES PARA TORNOS Shop All

-

Packs de herramientasPacks de herramientas Shop All

- Kits de ventilador de limpieza de virutas

- Kits de herramientas de corte

- Kits de fresas de punta divisibles

- Kits de herramientas de corte

- Kits de taladrado y roscado

- Kits de taladrado indexable

- Kits de plato de fresado

- Kits de fresas de chaflán

- Kits de portaherramientas giratorios y plato de garras de herramientas

- 08-1769

- 08-1739

- 08-0002

- 08-1117

- 08-1744

- 08-1118

- 08-0004

- 08-1745

- 08-1748

- 08-1953

- 08-1955

- 08-2027

- 08-2028

- 08-2029

- 08-1952

- 08-1954

- Kits de inicio de torno

- Kits de amarre de pieza

- Kits de mordazas giratorias

- Kits de plato de 3 mordazas para fresadoras

- Kits de cubo

- Kits de mordazas

- Kits de manguitos reductores

- Kits de amarre de pieza automático

- Kits de medición e inspección

- Kits calibradores de mandrinado

- Kits de indicadores

- Kits de micrómetros

- Kits de pinzas

- Kits de inicio

-

Pinzas y mandriles ERPinzas y mandriles ER Shop All

-

Hacer agujerosHacer agujeros Shop All

- Brocas de carburo

- Cuerpos de broca indexables

- Insertos de broca indexable

- Cuerpos de broca modular

- Cabezas de broca modular

- Juegos y brocas de cobalto

- Brocas de centro

- Escariadores

- Kits de taladrado indexable

- Taladros de puntos

- Cuerpos de la broca de pala

- Insertos de la broca de pala

- Brocas de avellanado

-

RoscarRoscar Shop All

-

BrochadoBrochado Shop All

-

CubosCubos Shop All

-

Platos de fresadoPlatos de fresado Shop All

-

Desbarbado y abrasivosDesbarbado y abrasivos Shop All

-

Medidor de herramientas y máquinas de ajuste por contracciónMedidor de herramientas y máquinas de ajuste por contracción Shop All

-

Almacenamiento de herramientasAlmacenamiento de herramientas Shop All

-

Mantenimiento de máquinasMantenimiento de máquinas Shop All

-

Accesorios para herramientasAccesorios para herramientas Shop All

- Limpiadores de cono de husillos y portaherramientas

- Elevador de taller Haas

- Utillaje para portaherramientas

- Ventiladores de limpieza de CNC

- Dead Blow Hammers

- Mazos y martillos

- Anti-Fatigue Mats

- Recambios

- Layout Tools

- Llaves

- Herramientas de corte de mano

- Taburetes de taller

- Imanes de elevación

- Safety Apparel

- Afiladores de herramientas de corte

-

Vestuario y accesoriosVestuario y accesorios Shop All

Accesorios de automatización

Accesorios de automatización

Soporte de taller

Soporte de taller

Portaherramientas de fresadora

Portaherramientas de fresadora

Herramientas de corte para fresadora

Herramientas de corte para fresadora

Sistemas de mandrinar

Sistemas de mandrinar

Amarre de pieza de fresadora

Amarre de pieza de fresadora

Portaherramientas para tornos

Portaherramientas para tornos

Herramientas de corte para torno

Herramientas de corte para torno

Amarres y sujeciones para tornos

Amarres y sujeciones para tornos

Packs de herramientas

Packs de herramientas

Platos de pinza ER

Platos de pinza ER

Hacer agujeros

Hacer agujeros

Roscado

Roscado

Brocas

Brocas

Kits y cubos

Kits y cubos

Platos manuales para fresado

Platos manuales para fresado

Desbarbado y abrasivos

Desbarbado y abrasivos

Medidor de herramientas y máquinas de ajuste por contracción

Medidor de herramientas y máquinas de ajuste por contracción

Almacenamiento y manipulación

Almacenamiento y manipulación

Mantenimiento de máquinas

Mantenimiento de máquinas

Accesorios de herramientas

Accesorios de herramientas

Vestuario y accesorios

Vestuario y accesorios

Medición e inspección

Medición e inspección

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Holgura

Holgura

Grandes ofertas del día

ENLACES RÁPIDOS DE HAAS TOOLING

Grandes ofertas del día

ENLACES RÁPIDOS DE HAAS TOOLING