-

macchine

Menu principale

-

Fresatrici verticali

Fresatrici verticaliFresatrici verticali Visualizza tutto

- Fresatrici verticali

- Serie VF

- Macchine universali

- Serie VR

- VP-5 prismatico

- VMC con cambio pallet

- Fresatrici serie mini

- Stampi e modellazione

- Centri di foratura ad alta velocità

- Serie foratura/maschiatura/fresatura

- Fresatrici da attrezzeria

- Fresatrici compatte

- Serie a portale mobile

- Fresatrici per lamiera SR

- VMC Extra-Large

- Fresatrici a doppio montante

- Fresatura di tasche

-

Torni

TorniTorni Visualizza tutto

-

Fresatrici orizzontali

Fresatrici orizzontaliFresatrici orizzontali Visualizza tutto

-

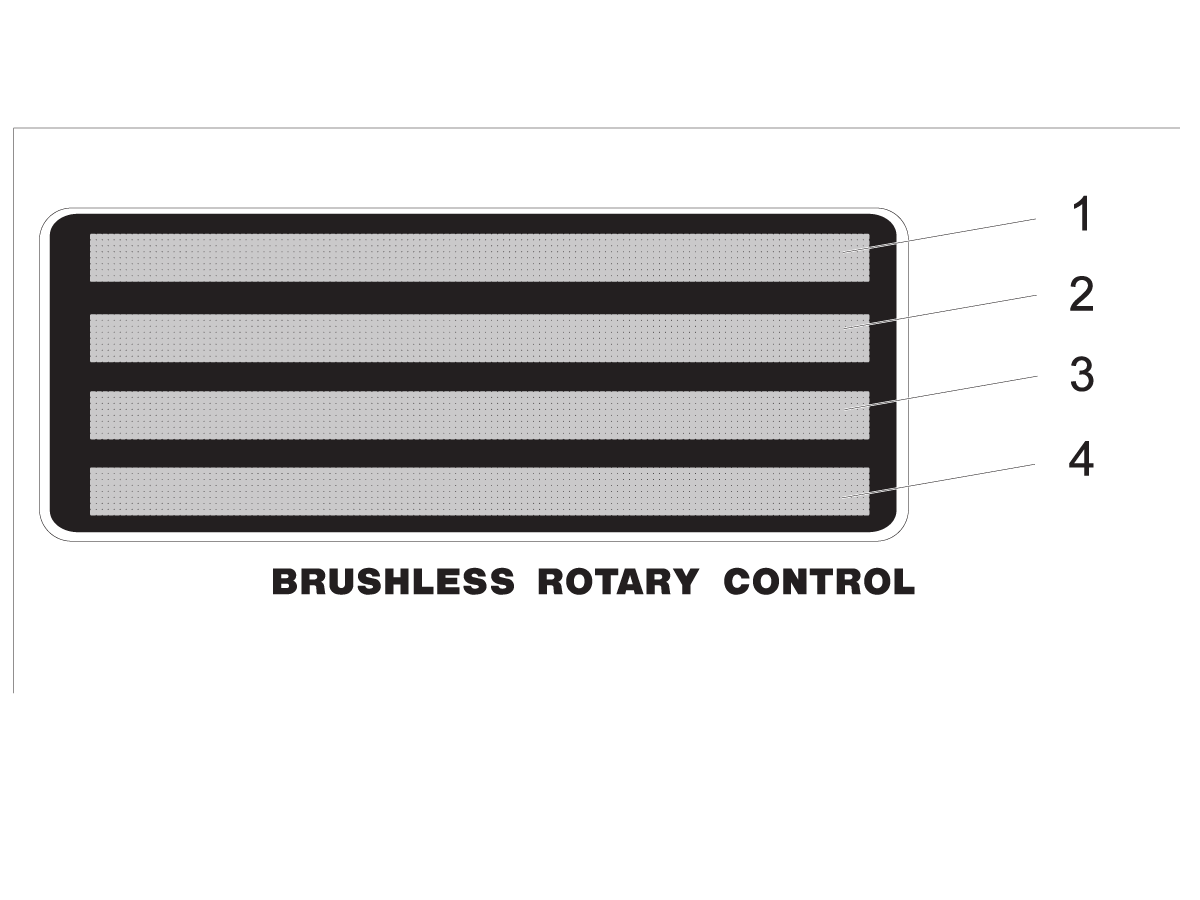

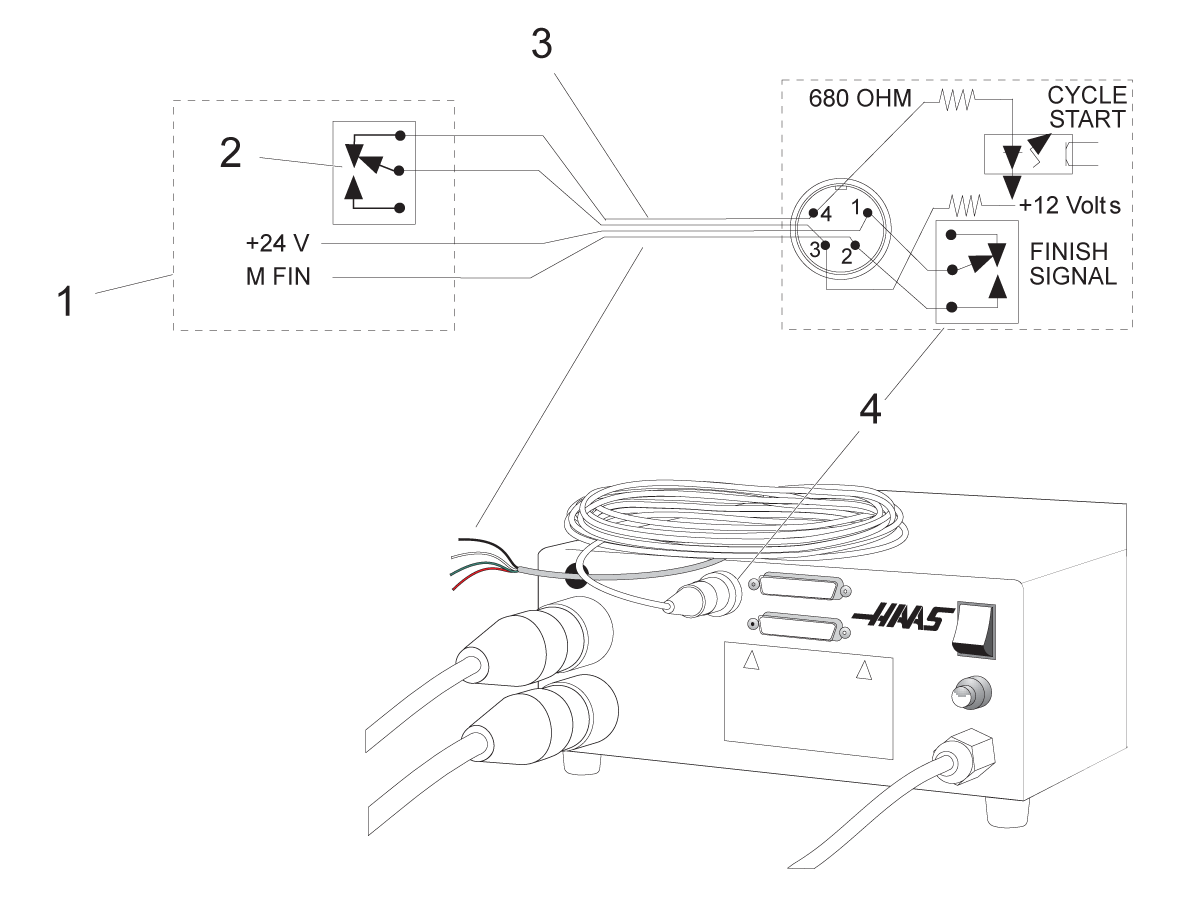

Dispositivi rotanti e indexer

Dispositivi rotanti e indexerDispositivi rotanti e indexer Visualizza tutto

-

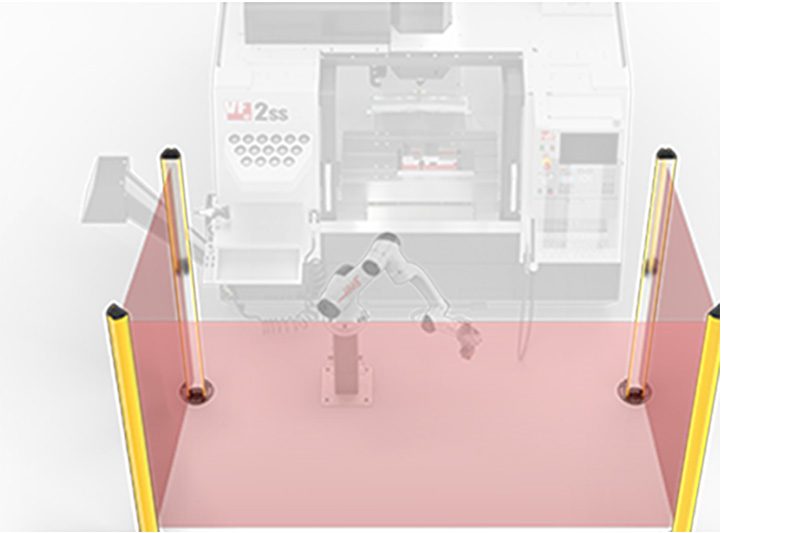

Sistemi di automazione

Sistemi di automazioneSistemi di automazione Visualizza tutto

-

Macchine da tavolo

Macchine da tavoloMacchine da tavolo Visualizza tutto

-

Attrezzatura da officina

Attrezzatura da officinaAttrezzatura da officina Visualizza tutto

-

Macchine tascabili

Macchine tascabiliMacchine tascabili Visualizza tutto

COLLEGAMENTI RAPIDI Serie speciali Serie specialiSTRUMENTI DI ACQUISTOVUOI PARLARE CON QUALCUNO?Un Haas Factory Outlet (HFO) può rispondere alle tue domande e guidarti attraverso le migliori opzioni.

CONTACT YOUR DISTRIBUTOR > -

Fresatrici verticali

-

Opzioni

Menu principale

-

Mandrini

MandriniMandrini Visualizza tutto

Mandrini

MandriniMandrini Visualizza tutto -

Cambi utensile

Cambi utensileCambi utensile Visualizza tutto

Cambi utensile

Cambi utensileCambi utensile Visualizza tutto -

4° | 5° Asse

4° | 5° Asse4° | 5° Asse Visualizza tutto

4° | 5° Asse

4° | 5° Asse4° | 5° Asse Visualizza tutto -

Torrette ed utensili motorizzati

Torrette ed utensili motorizzatiTorrette ed utensili motorizzati Visualizza tutto

Torrette ed utensili motorizzati

Torrette ed utensili motorizzatiTorrette ed utensili motorizzati Visualizza tutto -

Indagine tramite sonda

Indagine tramite sondaIndagine tramite sonda Visualizza tutto

Indagine tramite sonda

Indagine tramite sondaIndagine tramite sonda Visualizza tutto -

Gestione di trucioli e refrigerante

Gestione di trucioli e refrigeranteGestione di trucioli e refrigerante Visualizza tutto

Gestione di trucioli e refrigerante

Gestione di trucioli e refrigeranteGestione di trucioli e refrigerante Visualizza tutto -

Il controllo Haas

Il controllo HaasIl controllo Haas Visualizza tutto

Il controllo Haas

Il controllo HaasIl controllo Haas Visualizza tutto -

Opzioni di prodotto

Opzioni di prodottoOpzioni di prodotto Visualizza tutto

Opzioni di prodotto

Opzioni di prodottoOpzioni di prodotto Visualizza tutto -

Utensileria e fissaggio dei pezzi

Utensileria e fissaggio dei pezziUtensileria e fissaggio dei pezzi Visualizza tutto

Utensileria e fissaggio dei pezzi

Utensileria e fissaggio dei pezziUtensileria e fissaggio dei pezzi Visualizza tutto -

Serraggio dei pezzi

Serraggio dei pezziSerraggio dei pezzi Visualizza tutto

Serraggio dei pezzi

Serraggio dei pezziSerraggio dei pezzi Visualizza tutto -

Soluzioni a 5 assi

Soluzioni a 5 assiSoluzioni a 5 assi Visualizza tutto

Soluzioni a 5 assi

Soluzioni a 5 assiSoluzioni a 5 assi Visualizza tutto -

Automazione

AutomazioneAutomazione Visualizza tutto

Automazione

AutomazioneAutomazione Visualizza tutto

COLLEGAMENTI RAPIDI Serie speciali Serie specialiSTRUMENTI DI ACQUISTOVUOI PARLARE CON QUALCUNO?Un Haas Factory Outlet (HFO) può rispondere alle tue domande e guidarti attraverso le migliori opzioni.

CONTACT YOUR DISTRIBUTOR > -

-

Why Haas

Menu principale

Scopri la differenza di Haas

-

Assistenza

Menu principale

- Video Menu principale

-

Utensili Haas

Menu principale

- Utensili Haas

-

Winner’s CircleWinner’s Circle Shop All

-

Winner’s CircleWinner’s Circle Shop All

-

Le offerte speciali di oggiLe offerte speciali di oggi Shop All

- Portautensili per fresatrici

- Utensileria fresatrice

- Misurazione e ispezione

- Sistemi di alesatura

- Serraggio dei pezzi fresatrice

- Kit punte di fresatura a guscio

- Portautensili per tornio

- Utensileria tornio

- Serraggio dei pezzi nel tornio

- Collari e mandrini autocentranti ER

- Foratura

- Filettatura

- Brocciatura

- Stoccaggio degli utensili

- Equipaggiamento e accessori

-

LiquidazioneLiquidazione Shop All

-

Misurazione e ispezioneMisurazione e ispezione Shop All

- Kit di ispezione

- Kit e accessori per la sonda

- Rilevatori di bordo e centro

- Manometri di misurazione comparativi

- Manometri di altezza

- Calibri

- Manometri a spina e anello

- Blocchi e accessori manometri

- Manometri a perno e accessori

- Comparatori

- Indicatori di test a quadrante

- Manometri di alesaggio

- Accessori indicatore

- Blocchi a V

- Blocchi di predisposizione

- Misurazione della profondità

- Micrometri

- Accessori per micrometri

- Kit di micrometri

- Kit manometri di alesatura

- Kit di avvio

- Kit di indicatori

- Kit di calibri

- Stazione di controllo portautensili

- Setter di altezza

-

Cobot e accessoriCobot e accessori Shop All

-

Assistenza in officinaAssistenza in officina Shop All

-

Portautensili per fresatriciPortautensili per fresatrici Shop All

- Supporti per frese a codolo

- Supporti per punte di fresatura a guscio

- Supporti accoppiamento a caldo

- Collari e mandrini autocentranti ER

- Mandrini autocentranti di fresatura e collari

- Autocentranti per foratura

- Codoli

- Portautensili per tavola rotante e kit autocentranti utensili

- Mandrini autocentranti di fresatura idraulici e collari

- Accessori e chiavi portautensili

-

Utensileria fresatriceUtensileria fresatrice Shop All

- Supporti per punte di fresatura a guscio

- Inserti di fresatura

- Frese

- Punte di fresatura a smusso e inserti

- Corpi di punte di fresatura sostituibili

- Punte di fresatura sferiche

- Punte di fresatura smussate

- Punte di fresatura per sgrossatura

- Frese e inserti a testa sferica sostituibili

- Kit punte di fresatura a guscio

- Kit per fresa a smusso

- Kit di frese sostituibili

- Utensili a coda di rondine

- Utensili a coda di rondine sostituibili

- Frese per incisione

- Sbavature

- Utensili per sedi di chiavette

- Frese per arrotondamento degli angoli

- Punte per legno per fresatrici CNC

-

Sistemi di alesaturaSistemi di alesatura Shop All

-

Serraggio dei pezzi fresatriceSerraggio dei pezzi fresatrice Shop All

- Morse a griffa fissa

- Morse autocentranti

- Piastre adattatore

- Griffe per morsa

- Montaggi a morsa e fissaggio dei pezzi

- Vise Kits

- Paralleli con morse

- Kit morse per tavola rotante

- Morsetti di fissaggio dei pezzi

- Kit serraggio dei pezzi automatico

- Morsa dell’utensilista

- Manometri forza di fissaggio

- Fissaggio dei pezzi con pinza

- Piastre angolari

-

Portautensili per tornioPortautensili per tornio Shop All

-

Utensileria tornioUtensileria tornio Shop All

- Utensileria da taglio

- Kit utensileria da taglio

- Inserti per tornitura

- Utensili di scanalatura e da taglio

- Utensili di scanalatura e filettatura diametro intero (ID)

- Inserti per filettatura

- Utensili di filettatura

- Barre di alesaggio / Utensili di tornitura diametro interno (ID)

- Utensili di tornitura diametro esterno (OD)

- Inserti di tornitura in cermet

- Inserti per tornitura CBN

- Alloggiamento Haas Notch e inserti per filettatura

- Portautensili per scanalatura e filettatura Haas

- Micro Turning Tools

-

Serraggio dei pezzi nel tornioSerraggio dei pezzi nel tornio Shop All

-

Kit pacchettoKit pacchetto Shop All

- KIT VENTOLA PER L’ELIMINAZIONE DEI TRUCIOLI

- Kit utensile da taglio

- Kit di frese sostituibili

- Kit utensileria da taglio

- Kit maschio punta

- Kit di foratura sostituibili

- Kit punte di fresatura a guscio

- Kit per fresa a smusso

- Portautensili per tavola rotante e kit autocentranti utensili

- 08-1769

- 08-1739

- 08-0002

- 08-1117

- 08-1744

- 08-1118

- 08-0004

- 08-1745

- 08-1748

- 08-1952

- 08-1953

- 08-1954

- 08-1955

- 08-2027

- 08-2028

- 08-2029

- Kit di avvio tornio

- Kit serraggio dei pezzi

- Kit morse per tavola rotante

- Vise Kits

- Kit mandrino autocentrante a tre griffe per fresatrici

- Kit cubo portapezzi

- Kit manicotti di riduzione

- Kit serraggio dei pezzi automatico

- 08-1869

- 08-1870

- Kit di misurazione e ispezione

- Kit di indicatori

- Kit di micrometri

- Kit di calibri

- Kit di avvio

- Kit manometri di alesatura

-

Collari e mandrini autocentranti ERCollari e mandrini autocentranti ER Shop All

-

ForaturaForatura Shop All

- Punte in carburo

- Corpi di foratura sostituibili

- Inserti delle punte sostituibili

- Corpi di foratura modulari

- Punte di foratura modulari

- Set e punte in cobalto

- Punte di centratura

- Alesatori

- Kit di foratura sostituibili

- Punte di centratura

- Supporti di foratura a lancia

- Inserti di foratura a lancia

- Svasature

-

FilettaturaFilettatura Shop All

-

BrocciaturaBrocciatura Shop All

-

Cubi portapezziCubi portapezzi Shop All

-

Autocentranti manuali per fresaturaAutocentranti manuali per fresatura Shop All

-

Utensili di rimozione sbavature e abrasiviUtensili di rimozione sbavature e abrasivi Shop All

-

Presetter utensili e macchine per termoretrazionePresetter utensili e macchine per termoretrazione Shop All

-

Stoccaggio degli utensiliStoccaggio degli utensili Shop All

-

Manutenzione della macchinaManutenzione della macchina Shop All

-

Accessori macchine utensiliAccessori macchine utensili Shop All

- Pulitori cono mandrino e portautensili

- Sollevatore per officina Haas

- Attrezzi portautensili

- CNC Ventole di rimozione

- Dead Blow Hammers

- Martelli e mazzuoli

- Anti-Fatigue Mats

- Pezzi di ricambio

- Layout Tools

- Chiavi

- Utensili da taglio manuale

- Acquista sgabelli

- Magneti di sollevamento

- Safety Apparel

- Affilatori di utensili da taglio

-

Equipaggiamento e accessoriEquipaggiamento e accessori Shop All

Accessori di automazione

Accessori di automazione

Assistenza all’officina

Assistenza all’officina

Portautensili per fresatrici

Portautensili per fresatrici

Utensili da taglio per la fresatrice

Utensili da taglio per la fresatrice

Sistemi di alesatura

Sistemi di alesatura

Serraggio dei pezzi fresatrice

Serraggio dei pezzi fresatrice

Portautensili per tornio

Portautensili per tornio

Utensili da taglio per il tornio

Utensili da taglio per il tornio

Serraggio dei pezzi tornio

Serraggio dei pezzi tornio

Kit pacchetti

Kit pacchetti

Collari e autocentranti ER

Collari e autocentranti ER

Foratura

Foratura

Filettatura

Filettatura

Brocciatura

Brocciatura

Cubi portapezzi e kit

Cubi portapezzi e kit

Autocentranti manuali per fresatura

Autocentranti manuali per fresatura

Sbavatura e abrasivi

Sbavatura e abrasivi

Presetter utensili e macchine per termoretrazione

Presetter utensili e macchine per termoretrazione

Stoccaggio e maneggiamento

Stoccaggio e maneggiamento

Manutenzione della macchina

Manutenzione della macchina

Accessori macchine utensili

Accessori macchine utensili

Equipaggiamento e accessori

Equipaggiamento e accessori

Misurazione e ispezione

Misurazione e ispezione

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Liquidazione

Liquidazione

Le offerte speciali di oggi

COLLEGAMENTI RAPIDI A HAAS TOOLING

Le offerte speciali di oggi

COLLEGAMENTI RAPIDI A HAAS TOOLING