{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Un Haas Factory Outlet (HFO) può rispondere alle tue domande e guidarti attraverso le migliori opzioni.

CONTACT YOUR DISTRIBUTOR > Mandrini

Mandrini

Cambi utensile

Cambi utensile

4° | 5° Asse

4° | 5° Asse

Torrette ed utensili motorizzati

Torrette ed utensili motorizzati

Indagine tramite sonda

Indagine tramite sonda

Gestione di trucioli e refrigerante

Gestione di trucioli e refrigerante

Il controllo Haas

Il controllo Haas

Opzioni di prodotto

Opzioni di prodotto

Utensileria e fissaggio dei pezzi

Utensileria e fissaggio dei pezzi

Serraggio dei pezzi

Serraggio dei pezzi

Soluzioni a 5 assi

Soluzioni a 5 assi

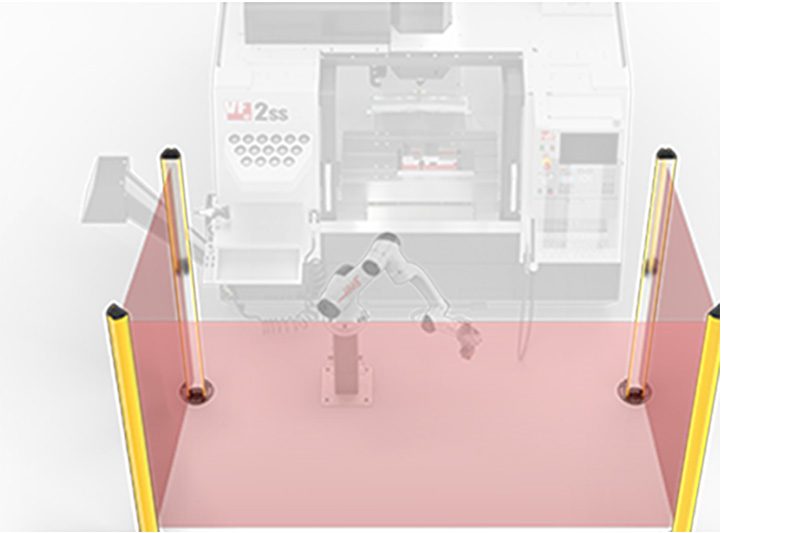

Automazione

Automazione

Un Haas Factory Outlet (HFO) può rispondere alle tue domande e guidarti attraverso le migliori opzioni.

CONTACT YOUR DISTRIBUTOR > Accessori di automazione

Accessori di automazione

Assistenza all’officina

Assistenza all’officina

Portautensili per fresatrici

Portautensili per fresatrici

Utensili da taglio per la fresatrice

Utensili da taglio per la fresatrice

Sistemi di alesatura

Sistemi di alesatura

Serraggio dei pezzi fresatrice

Serraggio dei pezzi fresatrice

Portautensili per tornio

Portautensili per tornio

Utensili da taglio per il tornio

Utensili da taglio per il tornio

Serraggio dei pezzi tornio

Serraggio dei pezzi tornio

Kit pacchetti

Kit pacchetti

Collari e autocentranti ER

Collari e autocentranti ER

Foratura

Foratura

Filettatura

Filettatura

Brocciatura

Brocciatura

Cubi portapezzi e kit

Cubi portapezzi e kit

Autocentranti manuali per fresatura

Autocentranti manuali per fresatura

Sbavatura e abrasivi

Sbavatura e abrasivi

Presetter utensili e macchine per termoretrazione

Presetter utensili e macchine per termoretrazione

Stoccaggio e maneggiamento

Stoccaggio e maneggiamento

Manutenzione della macchina

Manutenzione della macchina

Accessori macchine utensili

Accessori macchine utensili

Equipaggiamento e accessori

Equipaggiamento e accessori

Misurazione e ispezione

Misurazione e ispezione

Winner's Circle

Winner's Circle

Winner's Circle

Winner's Circle

Liquidazione

Liquidazione

Le offerte speciali di oggi

Le offerte speciali di oggi

I parametri dell'asse nei computer con il controllo di nuova generazione sono designati in gruppi. Il numero che precede il periodo indica l'asse. Il numero che segue il periodo è il numero del gruppo di parametri. Nella tabella seguente vengono illustrate le assegnazioni degli assi per gli assi di una fresatrice o tornio.

| movimento dell'asse | Etichetta asse NGC | Gruppo di parametri asse | Connettore di ingresso/uscita fisico | Mill o Lathe Specific |

| X | X | 1.xxx | 1 | Fresatrice/tornio |

| X(2) GM | X(Slave) | 1.xxx | 8 | Fresatrice |

| Y | Y | 2.xxx | 2 | Fresatrice/tornio |

| Z | Z | 3.xxx | 3 | Fresatrice/tornio |

| Mandrino principale | S | 4.xxx | 6 | Fresatrice/tornio |

| Mandrino secondario | Ss | 12.xxx | 14 | Tornio |

| A | A | 5.xxx | 4 | Fresatrice |

| Torretta degli utensili | Tt | 9.xxx | 7 | Tornio |

| B | B | 6.xxx | 5 | Fresatrice |

| Contropunta idraulica | B | 6.xxx | 9 | Tornio |

| Servo contropunta | B | 6.xxx | 5 | Tornio |

| C | C | 7.xxx | 5 | Fresatrice |

| Carosello servo utensile | V | 9.xxx | 14 | Fresatrice |

| Braccio Servo Tool Changer | grazie | 11.xxx | 7 | Fresatrice |

| Utensili motorizzati | Tenente | 10.xxx | 11 | Tornio |

| Spingibarra | Bf | 13.xxx | 10 | Tornio |

| Modificatore pallet Servo | cp | 14.xxx | - | Fresatrice |

| Rotazione pool pallet | Pr | 15.xxx | 15 | Fresatrice |

| Diapositiva Pool pallet | Ps | 16.xxx | 16 | Fresatrice |

| Caricatore pezzi automatico compatto / Caricatore pezzi automatico asse "U" | Au | 17.xxx | 13 | Fresatrice/tornio |

| Caricatore pezzi automatico compatto / Caricatore pezzi automatico asse "V" | Av | 18.XXX | 15 | Fresatrice/tornio |

| Caricatore di pezzi automatico Asse "W" | Aw | 19.xxx | 16 | Fresatrice/tornio |

| Slave | - | 20,xx | - | Fresatrice |

| Morsa elettr. 1 | EV1 | 21,xx | - | Fresatrice |

| Morsa elettr. 2 | EV2 | 22,xx | - | Fresatrice |

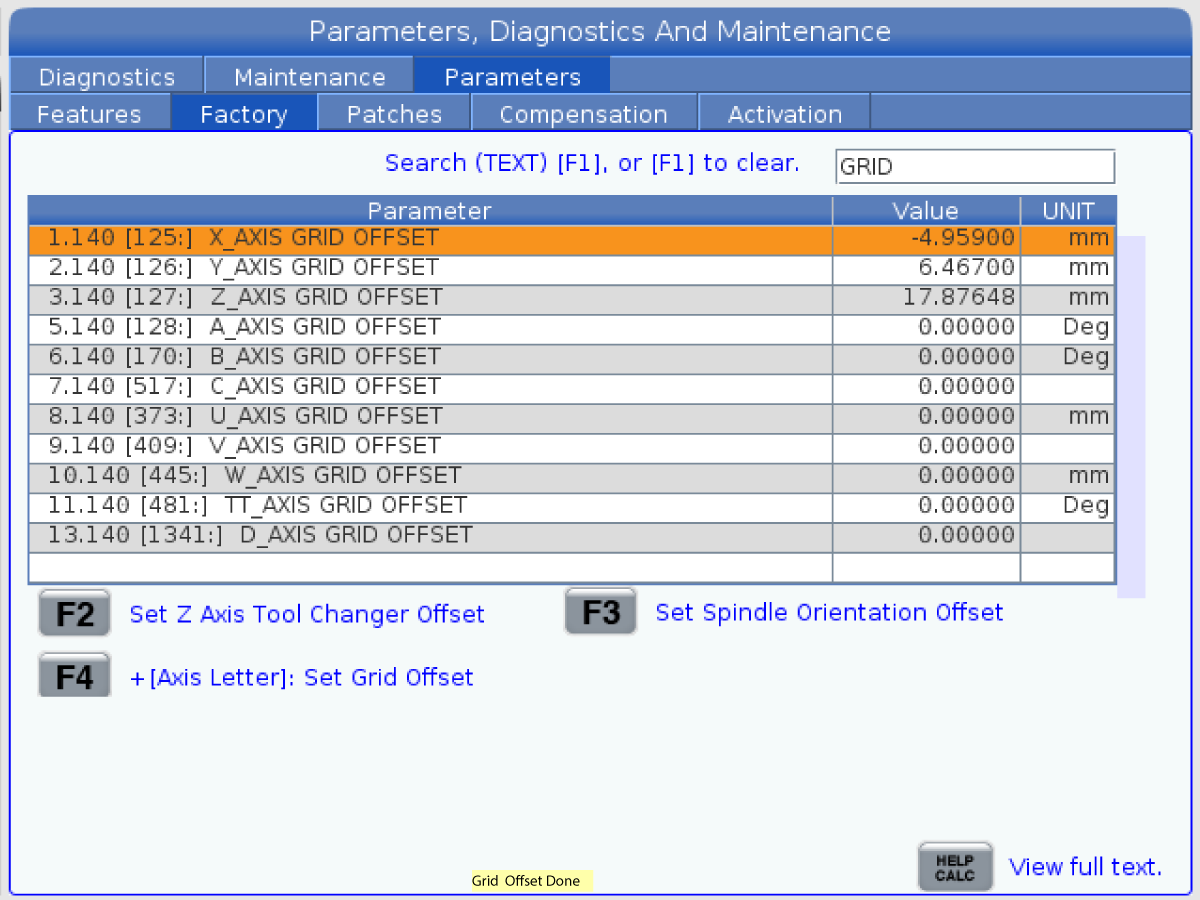

La schermata seguente mostra il gruppo di parametri di offset della griglia. Il numero di gruppo per i parametri di offset della griglia è 140 del sistema e il numero che lo precede è la designazione dell'asse. Per esempio parametro 1.140, è il parametro di offset della griglia per l'asse X.

Gli allarmi degli assi per le macchine con il controllo di nuova generazione sono simili ai gruppi di parametri. Sono simili ai gruppi di parametri in quanto un numero di gruppo di allarmi viene utilizzato per tutti gli assi. L'asse in causa è indicato dal numero prima del periodo. Il numero del gruppo di allarmi è il numero dopo il periodo.

È necessario risolvere tutti gli allarmi dell'asse come si farebbe con lo stesso allarme su una macchina con il classico haas Control (CHC).

La tabella seguente mette a confronto alcuni allarmi Servo Overload su una macchina di controllo Classic Haas con lo stesso allarme su una macchina di controllo di nuova generazione. Tutti gli altri allarmi dell'asse seguono la stessa struttura.

nota: CHC Allarmi 109, 110, 111, 188, 271, 674, insieme ad altri allarmi Servo Overload, non appariranno su una macchina NGC. Sono tutti sostituiti dal gruppo di allarmi numero 108 e sono differenziati dal numero di designazione dell'asse che precede il periodo.

| Allarmi CHC Servo Overload | Allarmi NGC Servo Overload |

| Allarme 108 - X SERVO OVERLOAD | Allarme 1.108 - X AXIS SERVO OVERLOAD |

| Allarme 109 - Y SERVO OVERLOAD | Allarme 2.108 - Y AXIS SERVO OVERLOAD |

| Allarme 110 - SOVRACCARICO SERVO | Allarme 3.108 - SOVRACCARICO SERVO AXIS |

| Allarme 111 - Un SERVO OVERLOAD | Allarme 5.108 - Un SOVRACCARICO SERVO AXIS |

| Allarme 188 - B SERVO OVERLOAD | Allarme 6.108 - B AXIS SERVO OVERLOAD |

| Allarme 271 - C SERVO OVERLOAD | Allarme 7.108 - C AXIS SERVO OVERLOAD |

| Allarme 674 - SOVRACCARICO SERVO TT | Allarme 11.108 - TA AXIS SERVO OVERLOAD |

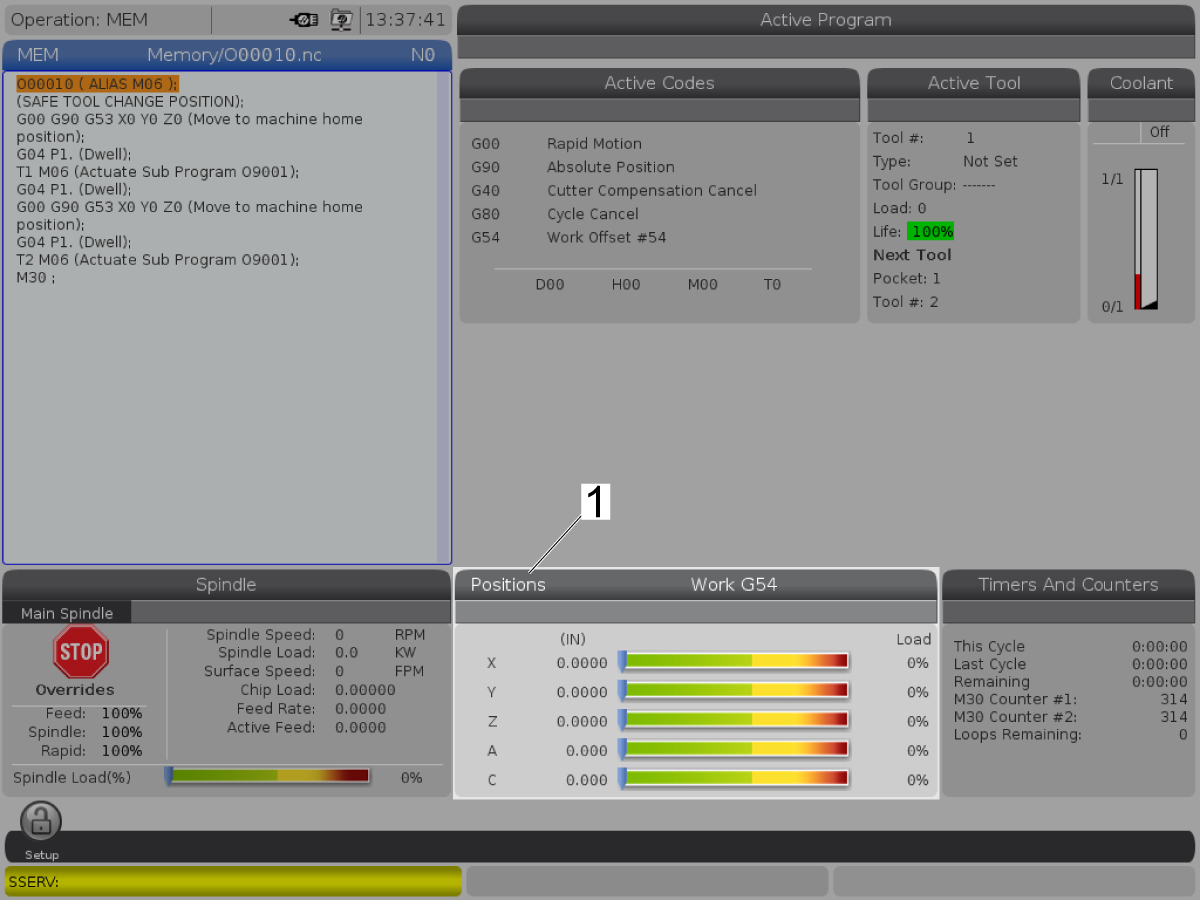

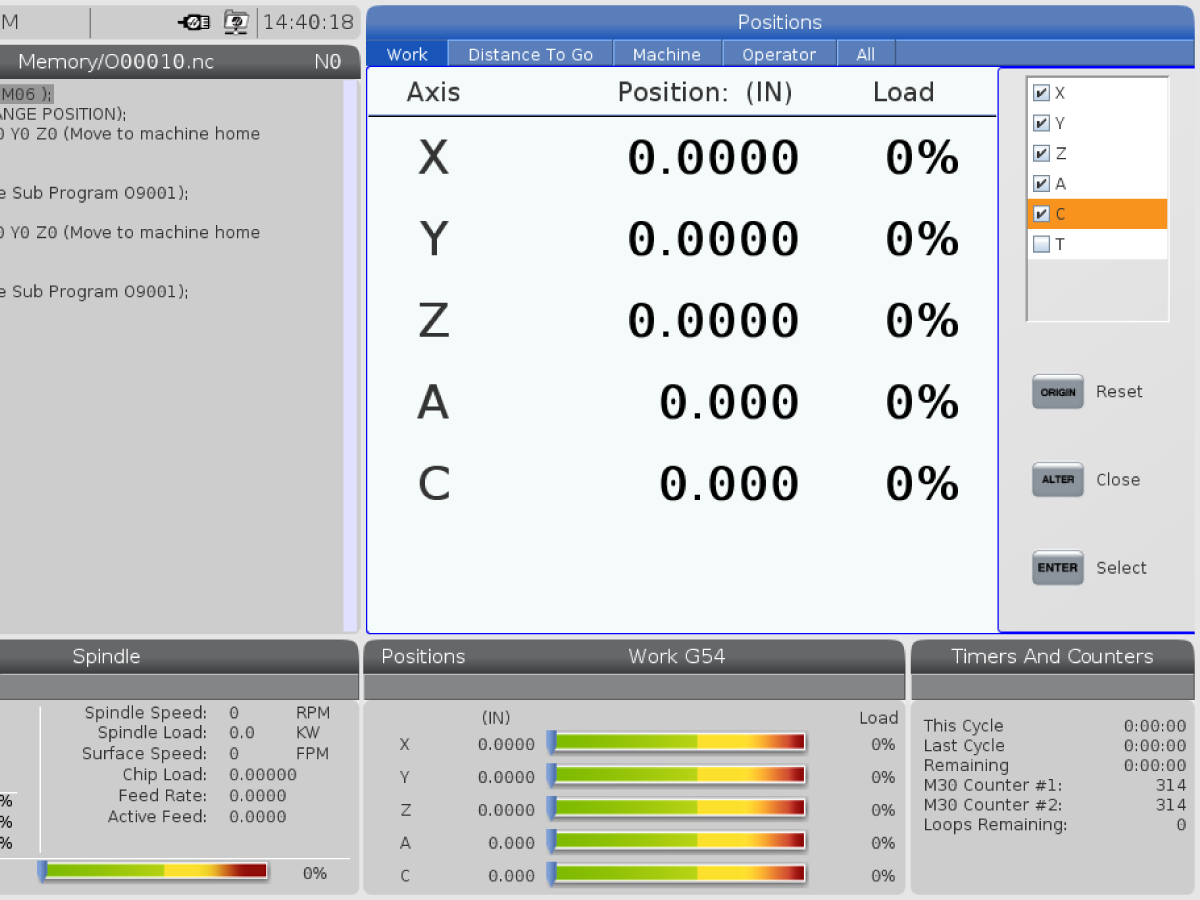

In questa procedura viene illustrato come modificare gli assi nella casella Posizioni. La casella Posizioni visualizza un massimo di 5 assi.

Premere [POSITION].

Premere [ALTER].

Selezionare gli assi che si desidera visualizzare nella casella Posizioni.

È necessario deselezionare un asse se sono presenti più del massimo di 5 assi.

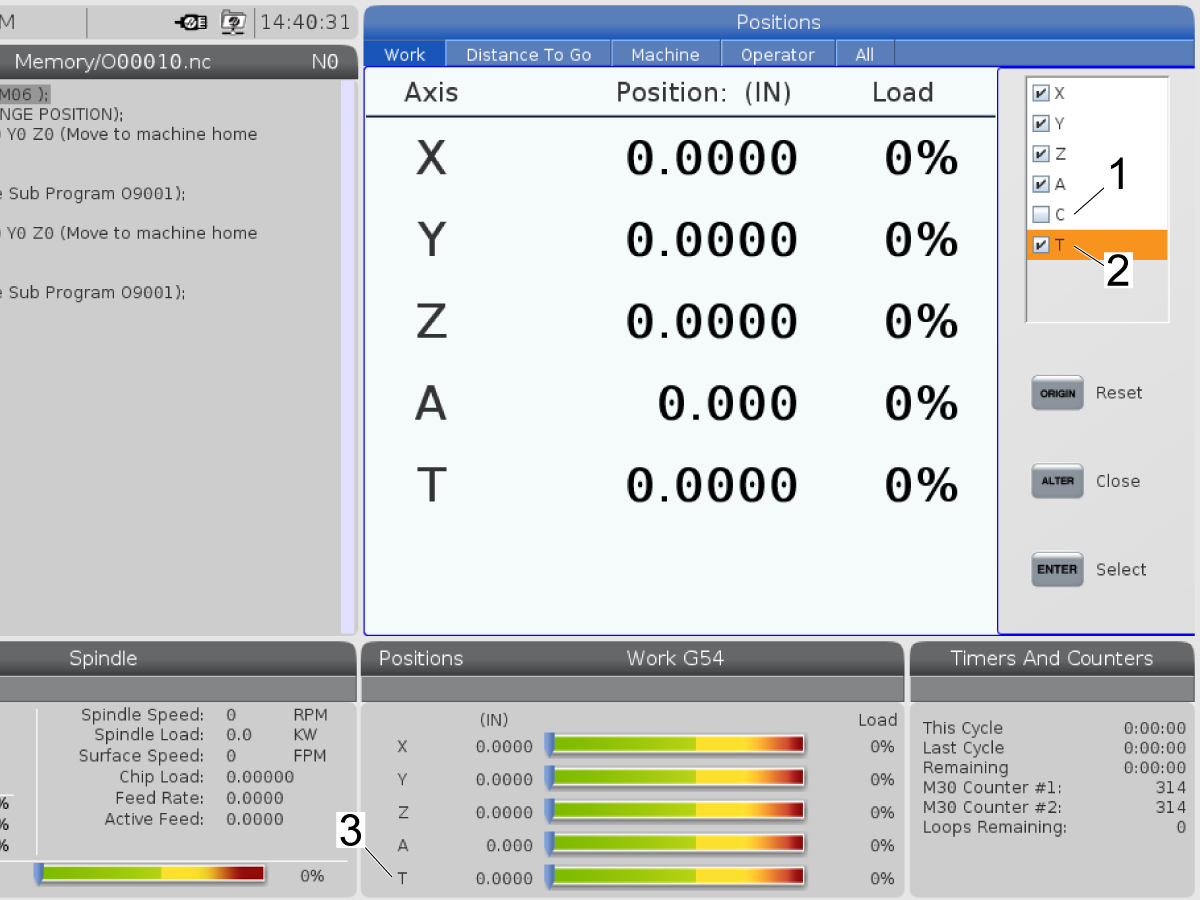

Per questa procedura rimuoveremo l'asse C e aggiungeremo l'asse T.

Passare all'asse C [1].

Premere [ENTER] per rimuovere il contrassegno dalla casella.

L'asse C si allontana dalla casella Posizioni.

Passare all'asse T [2].

Premere [ENTER] per contrassegnare la casella.

L'asse T viene visualizzato nella casella Posizioni [3].

Premere [ALTER] per chiudere.

Si applica alle macchine costruite da luglio 2015

.png)

Nota: Questa sezione si applica solo all'impostazione dell'offset griglia per rotazioni autonome. Per impostare gli offset della griglia per altri assi, fare riferimento alla sezione successiva.

Attenzione: Impostare un offset griglia solo se ALLARME 165 MARGINE RITORNO A ZERO ASSE È TROPPO RIDOTTO viene generato quando lo zero restituisce un asse rotante. ritorno a zero Se si dispone di una tavola rotante a doppio asse, questa operazione deve essere eseguita solo per l'asse che genera l'allarme.

Se si esegue il ritorno a zero di un asse rotante e si ottiene ALLARME 165, MARGINE RITORNO A ZERO ASSE TROPPO RIDOTTO. Andare a Impostazione -> Tavola rotante, quindi evidenziare l'asse che ha generato l'allarme. Selezionare Imposta offset [1] premendo [ALTER] .Premere 2 [2] per selezionare Imposta offset griglia per impostare l'offset griglia.

Offset cambio utensile

Nota: se si ottiene il MARGINE ritorno a zero ASSE ALLARME 165 È TROPPO RIDOTTO quando si restituisce zero un asse, è necessario prima impostare un offset griglia prima di poter impostare un offset cambio utensile. ritorno a zero Vedere il passaggio 1.

L'offset del cambio utensile imposta la posizione in cui un rotante andrà durante un cambio utensile o dopo il ritorno a zero.

Spostare l'asse nella posizione in cui si desidera che l'offset del cambio utensile sia durante un cambio utensile o dopo un ritorno a zero . Quindi andare a Impostazione -> Tavola rotante, quindi evidenziare l'asse per cui si desidera impostare l'offset. Quindi selezionare Imposta offset [1] premendo [ALTER]. Premere 1 [3] per selezionare Imposta offset TC per impostare l'offset del cambio utensile.

.png)

Se gli offset della griglia o del cambio utensile sono stati effettuati, possono essere salvati per un uso futuro o trasferiti su una macchina diversa .

Premere F2 [1] quindi verrà richiesto di assegnare un nome al nuovo file rotante. Questo testo apparirà nella colonna del nome della tavola rotante.

Il file è disponibile nel programma elenco -> Dati utente -> La mia tavola rotante. I nuovi file avranno il nome ROT_[nome che hai assegnato al file]_[nome file rotativo predefinito].

Mettere la macchina in modalità Assistenza.

Premere [ZERO RETURN].

spingere [TUTTO].

Premere [DIAGNOSTIC].

Passare alla scheda Parametri.

Passare alla scheda Factory.

Digitare GRID e quindi premere F1.

Digitare la lettera dell'asse da impostare (ad esempio, 'X') e quindi premere F4 per impostare l'offset della griglia per X.

Se è necessario impostare altri offset della griglia, ripetere il passaggio 1 ma immettere la lettera dell'asse corrispondente.

In questo modo vengono modificati i parametri Offset griglia. Ad esempio, le lettere X, Y e z impostano questi parametri:

Per l'offset della griglia dell'asse T, fare riferimento a Controllo di nuova generazione - Servo-Driven SMTC - Offset griglia e Offset cambio utensile.

Per gli offset dell'asse TT del tornio, vedere TL-1/2 TT4 Offset cambio utensile NGC

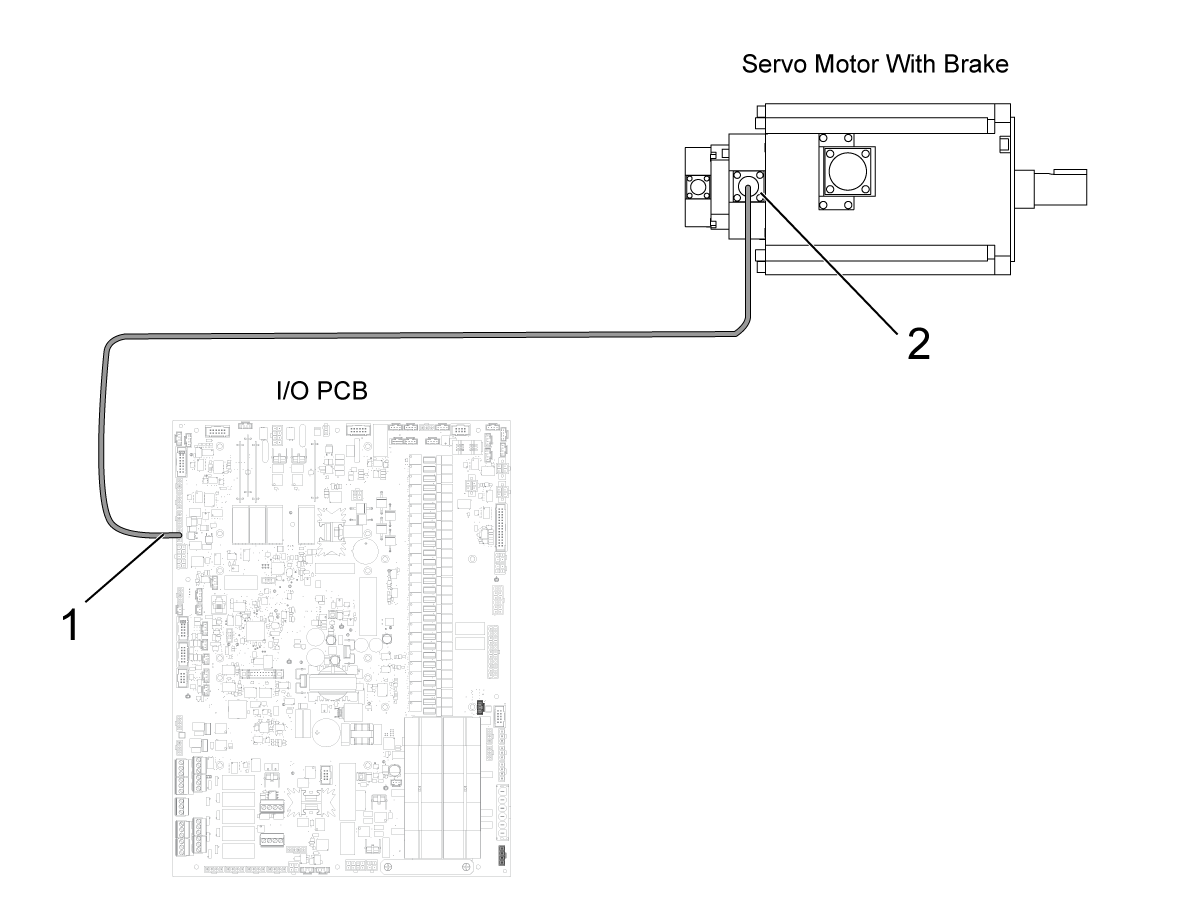

Scaricare e compilare la lista di controllo del rapporto di ispezione del servomotore qui sotto prima di sostituire qualsiasi parte.

{{ } }}

{{ } }}

{{ } }}

{{ } }}

Caution: When you do maintenance or repair on CNC machines and their components, you must always follow basic safety precautions. This decreases the risk of injury and mechanical damage.

Danger: Before beginning any work inside the control cabinet the High Voltage indicator light on the 320V Power Supply / Vector Drive must have been off for at least 5 minutes.

Some service procedures can be dangerous or life-threatening. DO NOT attempt a procedure that you do not fully understand. If you have any doubts about doing a procedure contact your Haas Factory Outlet (HFO) and schedule a service visit.

| Sintomo | Causa Probabile | Azione correttiva |

Allarme 1.9918, 2.9918 o 3.9918 ERRORE DATI INTERNI ENCODER SERIALE ASSE X, Y o Z Allarme 1.9922, 2.9922 o 3.9922 GUASTO CANALE DI MOVIMENTO ASSE X, Y o Z RILEVATO Allarme 1.9923, 2.9923 o 3.9923 SOFTWARE ASSE X, Y o Z RILEVATO GUASTO ENCODER Allarme 1.9930, 2.9930 o 3.9930 COMUNICAZIONE SERIALE ENCODER ASSE X, Y o Z SCARSA Allarme 1.9959, 2.9959 o 3.9959 X, Y o Z AXIS SERIAL ENCODER DISCONNECT Allarme 1.9948, 2.9948 o 3.9948 GUASTO SERIALE ENCODER SECONDARIO ASSE X, Y o Z Allarme 1.9949, 2.9949 o 3.9949 SOFTWARE ASSE X, Y o Z RILEVATO GUASTO ENCODER SECONDARIO Allarme 1.9950, 2.9950 o 3.9950 SOFTWARE ASSE X, Y o Z RILEVATO GUASTO ENCODER SECONDARIO Allarme 1.9951, 2.9951 o 3.9951 GUASTO COMUNICAZIONE SERIALE ENCODER SECONDARIO ASSE X, Y o Z Allarme 1.9960, 2.9960 o 3.9960 GUASTO CAVO ENCODER SERIALE SECONDARIO ASSE X, Y o Z |

Il software della macchina è obsoleto. |

Allarme obsoleto Nuovo allarme per i guasti dell'encoder aggiornato nel software. Aggiornamento alla versione più recente 100.21.000.1130 o successiva; Aggiunti gli allarmi 9719 e 9720 per il rilevamento dei guasti dell'encoder sugli assi primario e secondario Mocon. |

Allarme 1.9719, 2.9719 o 3.9719 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x1) Errore dati encoder =(Allarme 9918 ERRORE DATI INTERNO ENCODER SERIALE) |

I segnali dell'encoder sono influenzati dal rumore proveniente dai cavi ad alta potenza. Encoder difettoso sul servomotore. |

Fare riferimento a Errori di comunicazione dati seriali/disturbi elettrici sezione sottostante. Controllare il servomotore per l'intrusione di refrigerante. Per le macchine VMC, è possibile ordinare nuovi cavi del servomotore per ridurre l'intrusione di refrigerante. Vedere HBC-N 03-13-25. |

Allarme 1.9719, 2.9719 o 3.9719 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x2) Errore asse interno encoder 1 = (Allarme 9922 RILEVATO GUASTO CANALE MOVIMENTO ) |

(Il canale di movimento ha segnalato un errore interno di tipo non riconosciuto dal controllo) |

Ciclo di alimentazione alla macchina. Se il problema persiste, prendi una segnalazione di errore (Shift F3) e invia un'e-mail a Haas Service |

Allarme 1.9719, 2.9719 o 3.9719 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x3) Guasto asse interno encoder 2 = (Allarme 9923 GUASTO ENCODER RILEVATO DAL SOFTWARE) |

(Il software ha segnalato un guasto interno di un tipo non riconosciuto dal controllo.) |

Ciclo di alimentazione alla macchina. Se il problema persiste, prendi una segnalazione di errore (Shift F3) e invia un'e-mail a Haas Service |

Allarme 1.9719, 2.9719 o 3.9719 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x4) Errore CRC encoder = (Allarme 9930 COMUNICAZIONE ENCODER SERIALE SCARSA) |

(I segnali dell'encoder sono influenzati dal rumore proveniente dai cavi ad alta potenza.) |

(Fare riferimento alla sezione Errori di comunicazione dati seriali / Rumore elettrico di seguito.) |

Allarme 1.9719, 2.9719 o 3.9719 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x5) Guasto cavo encoder = (Allarme 9959 SCOLLEGAMENTO ENCODER SERIALE) |

I cavi non sono collegati correttamente o l'encoder è difettoso. | (Ispezionare i cavi e i connettori. Fare riferimento alla sezione Cavo principale processore/encoder di seguito.) |

Allarme 1.9720, 2.9720 o 3.9720 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x1) Errore dati encoder = (Allarme 9948 ERRORE DATI INTERNO ENCODER SERIALE) |

I segnali di scala sono influenzati dal rumore dei cavi ad alta potenza. (Scala lineare difettosa, problema relativo al file di configurazione; tipo di motore errato o tipo di scala errato.) |

Fare riferimento a Errori di comunicazione dati seriali/disturbi elettrici sezione sottostante. (Controllare l'encoder della bilancia per la contaminazione del refrigerante.) |

Allarme 1.9720, 2.9720 o 3.9720 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x3) Guasto asse interno encoder 1 = (Allarme 9949 GUASTO ENCODER RILEVATO DAL SOFTWARE) |

(Il canale di movimento ha segnalato un errore interno di tipo non riconosciuto dal controllo) | Ciclo di alimentazione alla macchina. Se il problema persiste, prendi una segnalazione di errore (Shift F3) e invia un'e-mail a Haas Service |

Allarme 1.9720, 2.9720 o 3.9720 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x3) Guasto asse interno encoder 2 = (Allarme 9950 GUASTO ENCODER RILEVATO DAL SOFTWARE) |

(Il software ha segnalato un guasto interno di un tipo non riconosciuto dal controllo.) |

Ciclo di alimentazione alla macchina. Se il problema persiste, prendi una segnalazione di errore (Shift F3) e invia un'e-mail a Haas Service |

Allarme 1.9720, 2.9720 o 3.9720 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Sottocodice allarme (0x4) Errore CRC encoder = (Allarme 9951 COMUNICAZIONE ENCODER SERIALE SCARSA ) |

(I segnali dell'encoder sono influenzati dal rumore proveniente dai cavi ad alta potenza). | (Fare riferimento alla sezione Errori di comunicazione dati seriali / Rumore elettrico di seguito.) |

Allarme 1.9719, 2.9719 o 3.9719 GUASTO SERIALE ENCODER PRINCIPALE ASSE X, Y o Z Allarme sottocodice (0x5) Errore cavo encoder = (Allarme 9960 GUASTO CAVO ENCODER SERIALE SECONDARIO ) |

(I cavi non sono collegati correttamente o la scala lineare è difettosa). | (Ispezionare i cavi e i connettori. Fare riferimento alla sezione Cavo principale processore/encoder di seguito.) |

| Allarmi 1.161, 2.161, 3.161 GUASTO TRASMISSIONE ASSE X, Y o Z |

Amplificatore servo difettoso. | Controllare l'assieme dell'amplificatore corrispondente. Per le istruzioni per la risoluzione dei problemi relativi all'amplificatore servo, fare riferimento a Amplificatore Servo - Guida alla risoluzione dei problemi. |

| Allarme 1.217, 2.217, 3.217 ERRORE MESSA IN FASE ASSE X, Y o Z | I cavi non sono collegati correttamente | Ispezionare i cavi e i connettori. Vedere la sezione Cavo processore/encoder principale di seguito. |

| È stato installato il tipo di motore sbagliato. | Verificare che sia stato installato il tipo di motore corretto. (Sigma-5 o Sigma-7) | |

| Allarme 1.645, 2.645, 3.645 GUASTO MESSA A TERRA AMPLIFICATORE ASSE X, Y o Z | Cavo di alimentazione difettoso. | Ispezionare i cavi e i connettori. Fare riferimento alla sezione Cavo di alimentazione di seguito. |

| Motore servo difettoso. | Controllare il servomotore corrispondente. Fare riferimento alla sezione Servomotore di seguito. | |

| Allarme 1.993, 2.993, 3.993 CORTOCIRCUITO ASSE X, Y o Z | Cavo di alimentazione difettoso. | Ispezionare i cavi e i connettori. Fare riferimento alla sezione Cavo di alimentazione di seguito. |

| Motore servo difettoso. | Controllare il servomotore corrispondente. Fare riferimento alla sezione Servomotore di seguito. | |

Allarme 1.103, 2.103, 3.103 ERRORE SERVO ASSE X, Y o Z TROPPO GRANDE Allarme 1.9920, 2.9920, 3.9920 ERRORE POSIZIONE X, Y o Z TROPPO GRANDE |

I segnali dell'encoder sono influenzati dal rumore proveniente dai cavi ad alta potenza. O Codificatore difettoso. | Fare riferimento a Errori di comunicazione dati seriali / Rumore elettrico sezione seguente. Controllare i passaggi/rivoluzione dell'encoder rispetto al passo della vite della palla e verificare che i conteggi degli encoder siano accurati per ogni rotazione. |

| Il freno del motore dell'asse, non si stasganciando quando i servo sono abilitati. | Vedere la sezione Freno motore di seguito: | |

| Il ballscrew dell'asse è danneggiato. | Controllare la vite a sfere dell'asse corrispondente. Fare riferimento a vite a sfere - Guida alla risoluzione dei problemi per risolvere i problemi relativi alla vite a sfere. |

|

| Cavo di alimentazione difettoso. | Ispezionare i cavi e i connettori. Fare riferimento alla sezione Cavo di alimentazione di seguito. | |

| Accoppiamento vite a sfere disallineato a causa di un incidente | Verificare che il giunto motore della vite a sfere sia allineato, fare riferimento alla Guida alla risoluzione dei problemi della vite a sfere per ulteriori informazioni su come riallineare l'accoppiamento NOTA: Verificare che il cavo di alimentazione non sia difettoso prima di provare ad allineare il giunto motore. |

|

| Allarme 103AXIS SERVO ERROR TOO LARGE, durante il processo di restituzione dello zero. L'asse zero ritorna nella direzione errata. | Il sensore domestico viene effettuato durante il processo di ritorno zero causando l'asse a zero ritorno nella direzione opposta. | Controllare l'interruttore domestico dell'asse per assicurarsi che non ci siano trucioli metallici sulla parte superiore del sensore. |

| Allarme 552 INTERRUTTORE DI CIRCUITO SCATTATO (su UMC-1000) | Condotto e cavi danneggiati nella tubatura. | Rimuovere il pannello posteriore. Ispezionare il condotto del filo. In caso di danni, contattare il Servizio Assistenza Haas per assistenza. |

| I servo della macchina emettono un rumore di ronzio mentre sono inattivi, nell’avanzamento a intermittenza o nell’avanzamento in rapido. | È necessario regolare l'offset della griglia dell'asse. | Eseguire la procedura di regolazione Offset griglia asse. |

| La vite a sfere non è allineata. | Verificare che la vite a sfere non si blocchi durante la corsa e che sia allineata correttamente. | |

| Parametri obsoleti. | Scaricare i file di configurazione più recenti. Se il servo dell’asse continua a suonare, contattare l’HFO locale per ulteriori informazioni sulla risoluzione dei problemi. | |

| Allarme 9804 GUASTO DI TERRA 240 VCA viene generato quando si esegue il ritorno a zero di un asse. |

C'è un cortocircuito sul motore sul cavo o sul motore. | Verificare la presenza di un cortocircuito sul servomotore e sul cavo corrispondenti. Guardare i video di ispezione del cavo di alimentazione e il motore servo. NOTA: Se l'allarme viene generato su una macchina ST quando si esegue un ritorno a zero dell'asse A, il cavo dell'asse LT e il motore devono essere controllati anche per verificare la presenza di una condizione di cortocircuito. |

| Allarme 9804 240 VAC GROUND FAULT E/O Allarme 993 CORTO CIRCUITO E/O Allarme 103 ERRORE SERVO ASSE TROPPO GRANDE |

Potrebbe esserci un'infiltrazione del refrigerante sul servomotore dell'asse. | Ispezione del motore per l'intrusione di refrigerante. Per le macchine VMC, è possibile ordinare nuovi cavi del servomotore per ridurre l'intrusione di refrigerante. Vedere HBC-N 03-13-25. Se il motore viene sostituito a causa dell'intrusione di refrigerante, assicurarsi di ordinare il coperchio di montaggio del servomotore dell'asse per il montaggio dei motori che hanno un coperchio di montaggio motore compatibile. Fare riferimento al documento VF/VR - Coperchio di montaggio motore X/Y - Documento di riferimento per verificare i supporti del motore e i relativi coperchi. Questo documento avrà anche i codici articolo per l'ordine. |

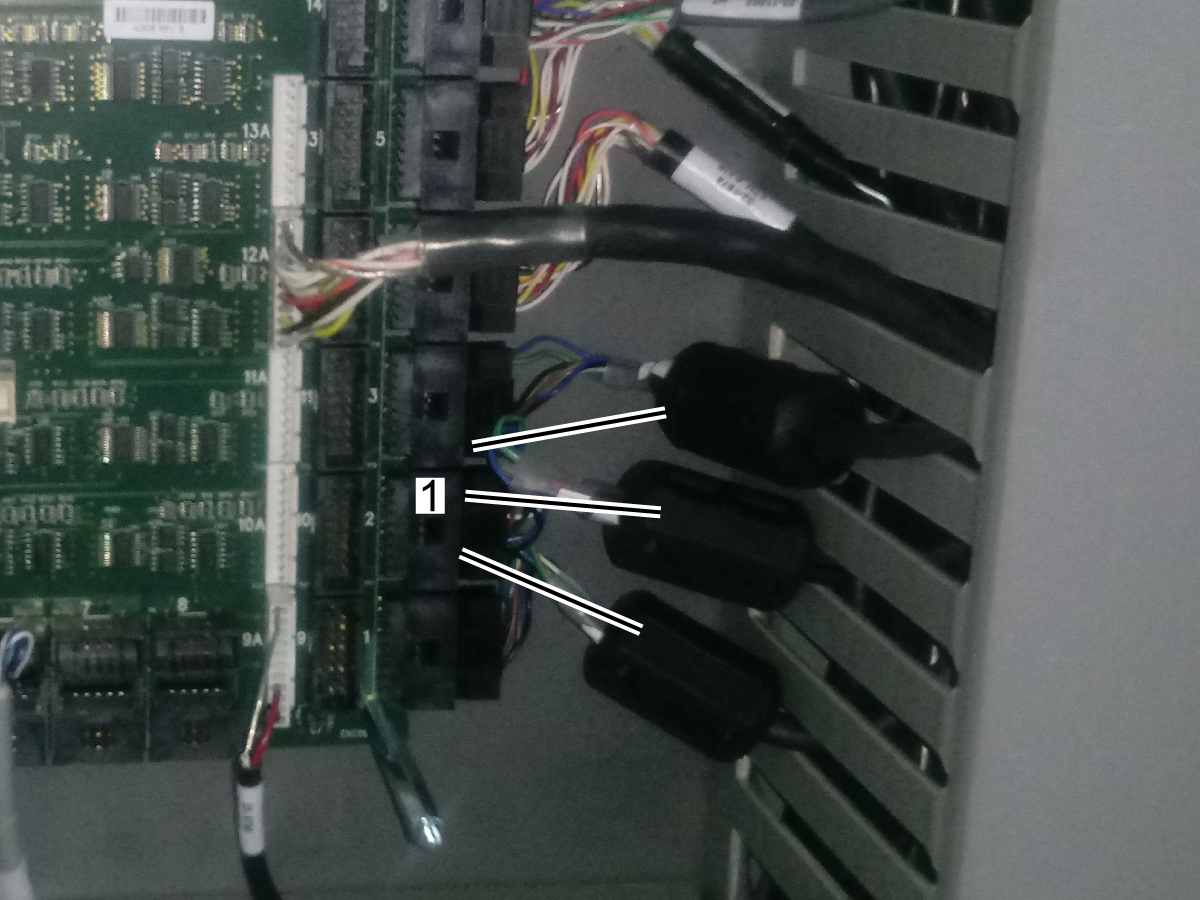

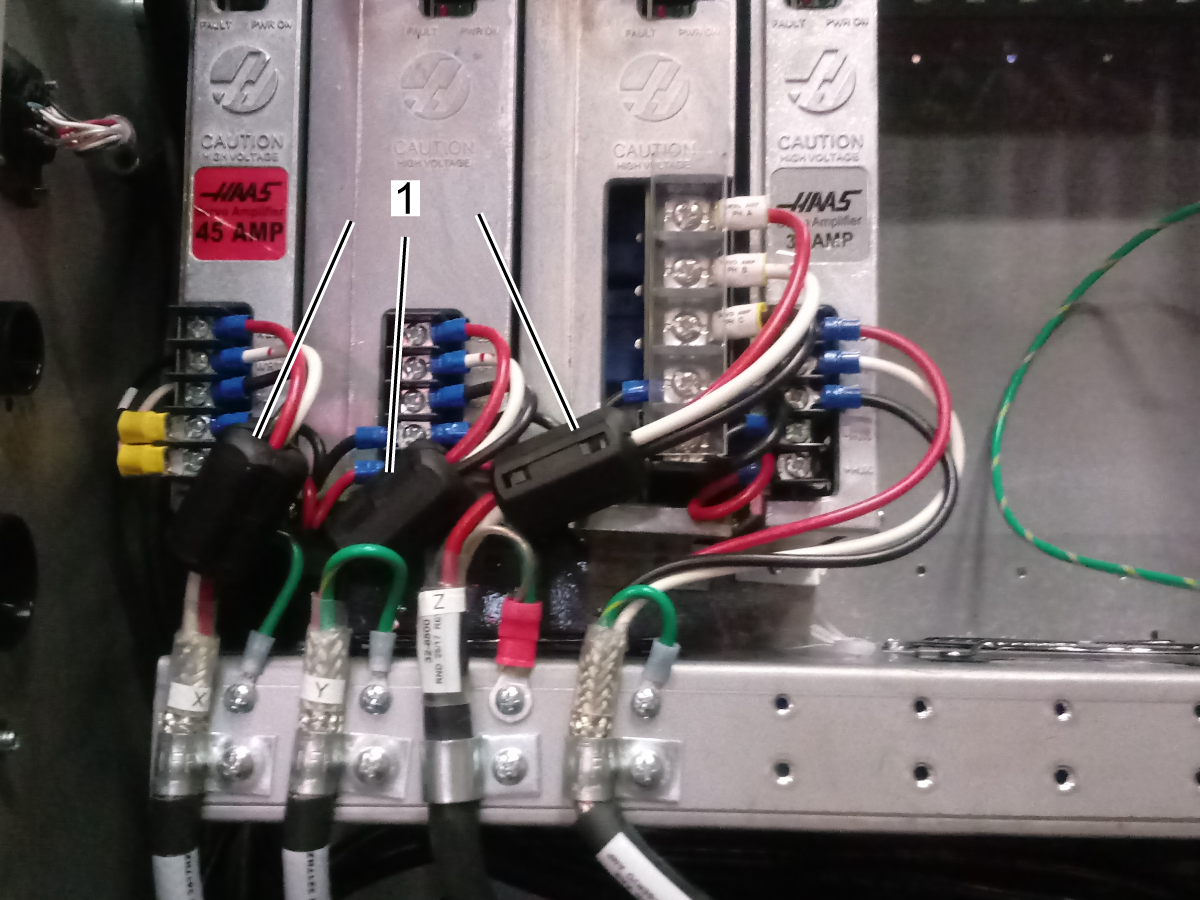

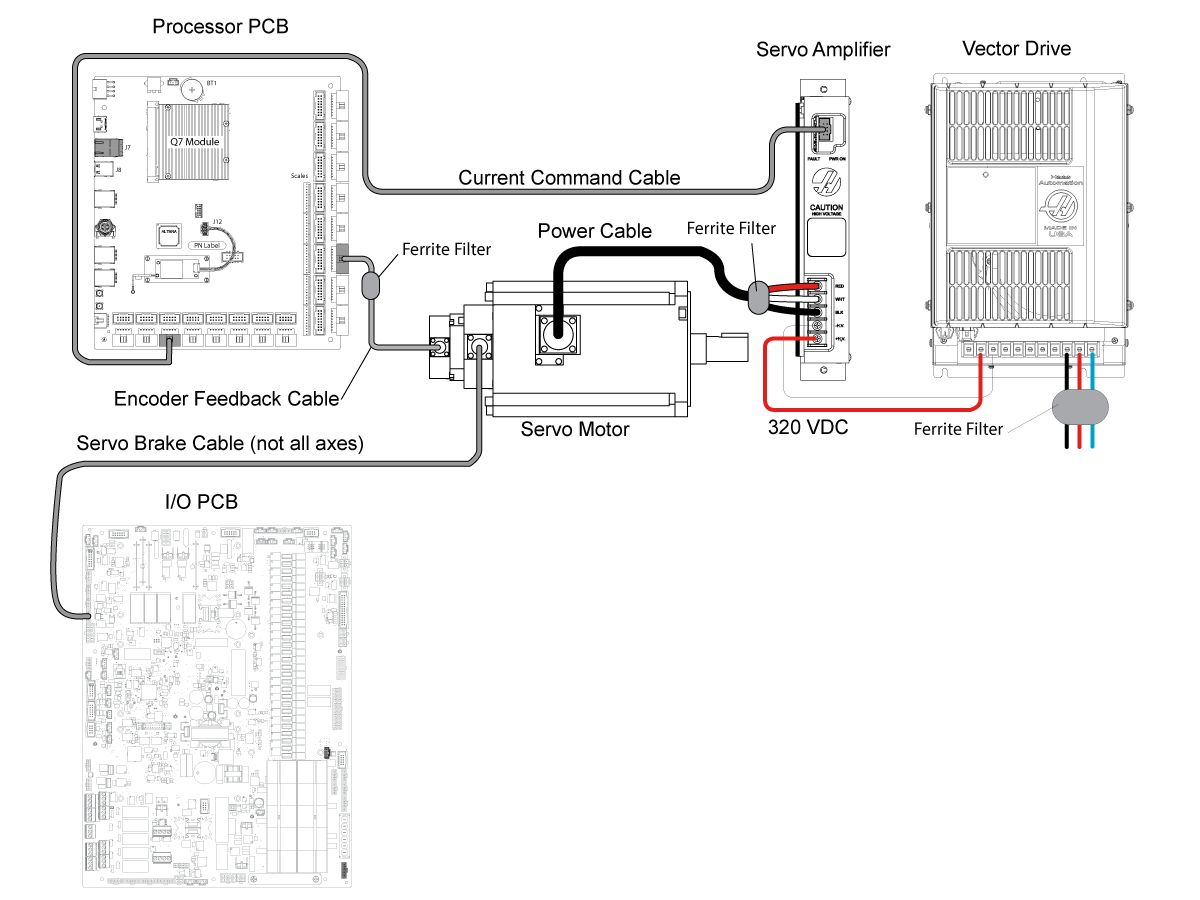

Motori servo Sigma-5, gli encoder senza contatto escono il segnale dati seriale al controllo. Se il segnale dati seriali manca o diventa inaffidabile, il controllo genererà un errore di comunicazione dei dati seriali. Il rumore elettrico può causare l'inaffidabilità del segnale di dati seriali proveniente dall'encoder e causare falsi allarmi. Seguire la guida alla risoluzione dei problemi riportata di seguito per eliminare il rumore nel sistema.

Per un vettore 40 CV con 6 conduttori [1] utilizzare ferrite P/N 64-1254.

Per un vettore 40 CV con 3 conduttori di filo [2] utilizzare ferrite P/N 64-1252.

Per un comando vettoriale 20 CV con Conduttori a 6 o 3 fili [3, 4] utilizzare ferrite P/N 64-1252.

Azione correttiva

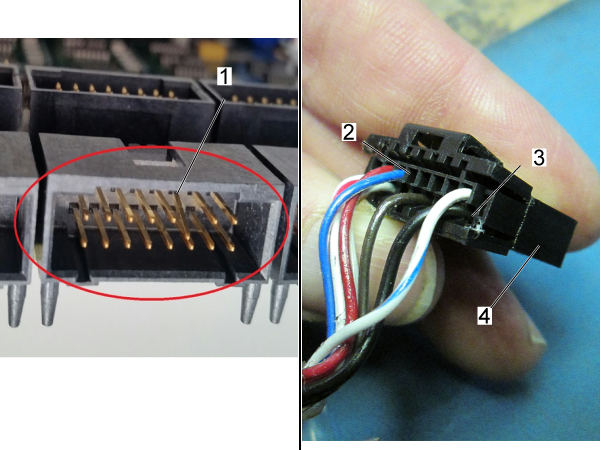

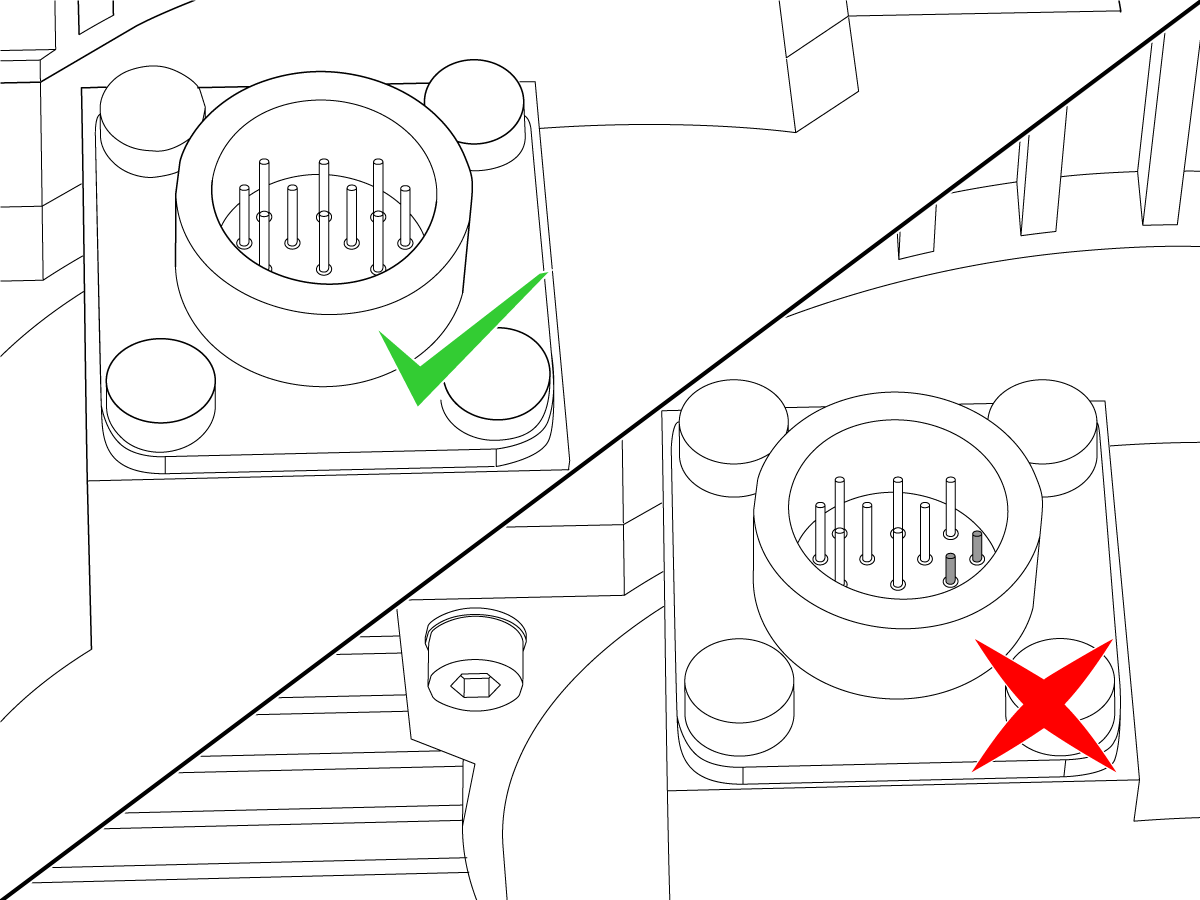

Esaminare il connettore [1] sul PCB Maincon o MOCON. Assicurarsi che non sia danneggiato.

Esaminare il cavo. Cercare segni di danni o rigidità. Il connettore [4] ha due alloggiamenti [2,3] per i perni del cavo.

Se i perni sono stati spinti nel motore, è necessario sostituire il motore e il cavo insieme.

Assicurarsi che il cavo sia saldamente collegato ad entrambe le estremità. Riposizionare entrambe le connessioni. Assicurarsi che il cavo sia installato nel connettore corretto al Maincon o MOCON PCB.

Ispezionare il connettore al motore, cercare connessioni allentate tra motore e cavo o tra terminali a forcella del cavo e amplificatore. Verificare la presenza di contaminazione del connettore.

Per le macchine VMC, è possibile ordinare nuovi cavi del servomotore per ridurre l'intrusione di refrigerante. Vedere HBC-N 03-13-25.

NOTA: Tirare delicatamente i cavi durante il controllo della connessione allentata sul lato dell'amplificatore. Tirare i cavi con una forza eccessiva può danneggiarli.

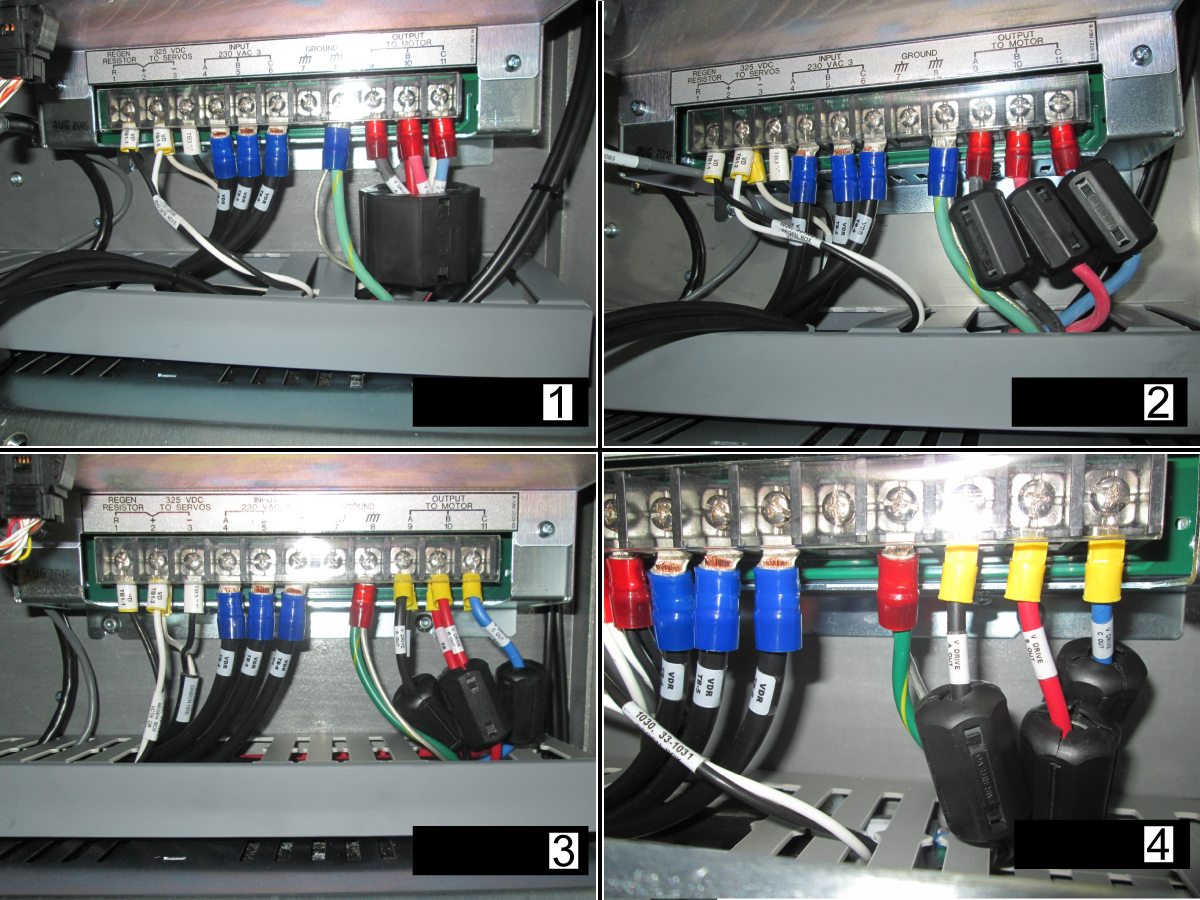

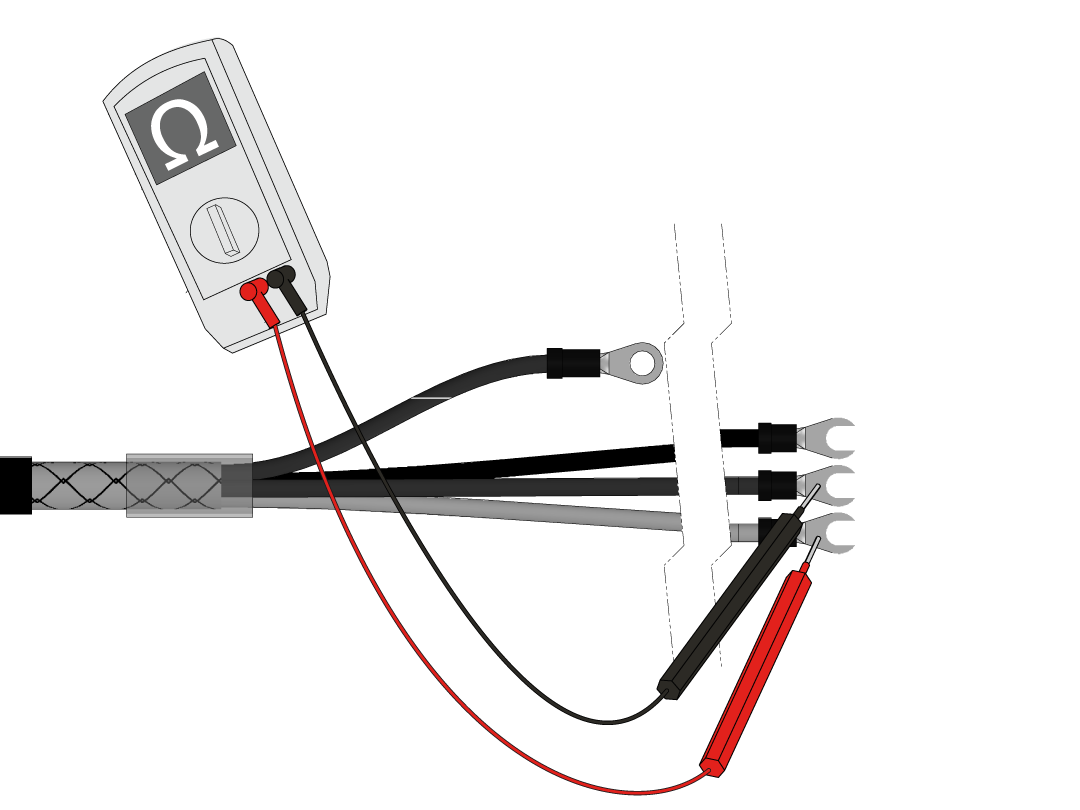

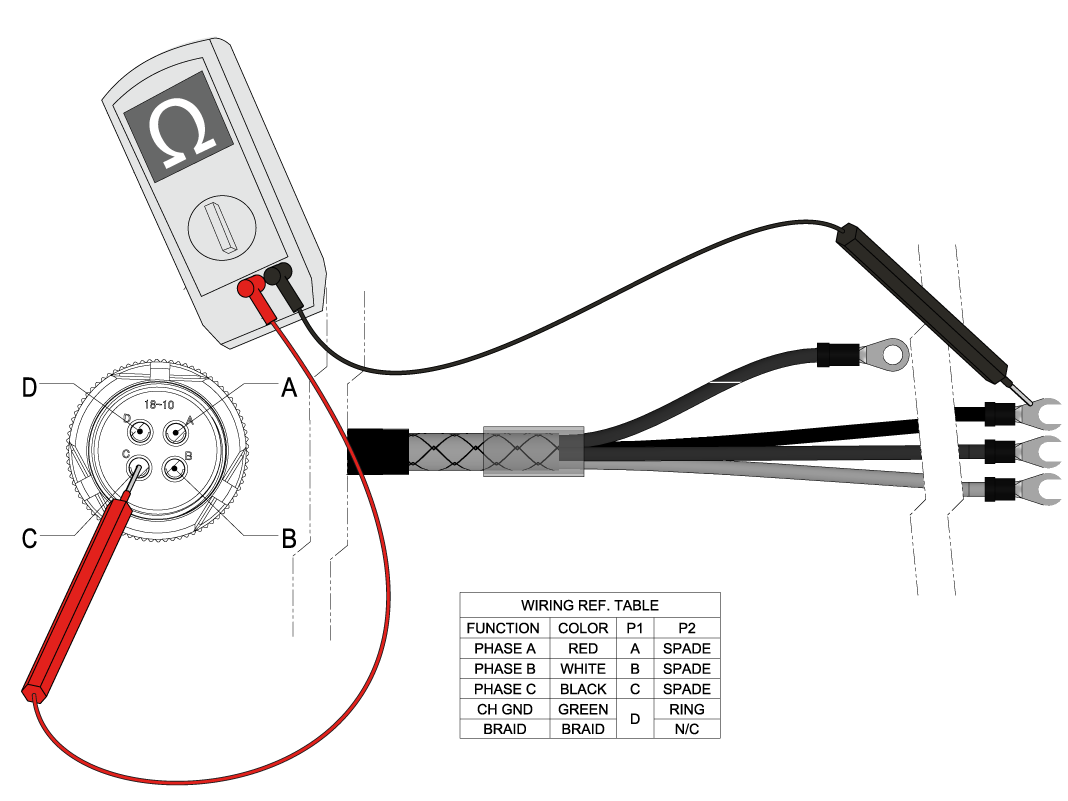

Cercare segni di danno o rigidità sul cavo. Scollegare il cavo di alimentazione dall'amplificatore e dal motore. Misurare la resistenza da gamba a gamba (fili rossi, bianchi, neri) e da gamba a terra (fili verdi/gialli). Assicurarsi che le misure si traducano in una connessione aperta. Fare riferimento alla tabella seguente come riferimento.

NOTA: Se la macchina sta riscontrando allarmi di cortocircuito intermittenti, spostare l'asse nella posizione in cui il cavo sarebbe più piegato prima di eseguire questo test. Ciò può migliorare la probabilità di trovare un breve intermittente.

| Tabella di riferimento per il cablaggio del cavo di alimentazione servo | |||

| Funzione | Colore | Fine motore | Estremità amplificatore |

| Fase A | rosso | A | Spade |

| Fase B | bianco | B | Spade |

| Fase C | nero | C | Spade |

| Terra telaio | Verde/Giallo | D | Anello |

| Treccia | Treccia | Non connesso | |

Eseguire un test di continuità tra il filo di terra e lo scudo intrecciato. Se non supera il test di continuità, lo schermo del cavo è danneggiato.

NOTA: Se la macchina sta riscontrando allarmi di cortocircuito intermittenti, spostare l'asse nella posizione in cui il cavo sarebbe più piegato prima di eseguire questo test. Ciò può migliorare la probabilità di trovare un breve intermittente.

Controllare ogni gamba da un'estremità del cavo alla gamba corrispondente sull'altra estremità del cavo per la continuità. Fare riferimento alla tabella precedente per il riferimento del cablaggio. Se c'è una connessione aperta, c'è un problema con il cavo.

NOTA: Se la macchina sta riscontrando allarmi di cortocircuito intermittenti, spostare l'asse nella posizione in cui il cavo sarebbe più piegato prima di eseguire questo test. Ciò può migliorare la probabilità di trovare un breve intermittente.

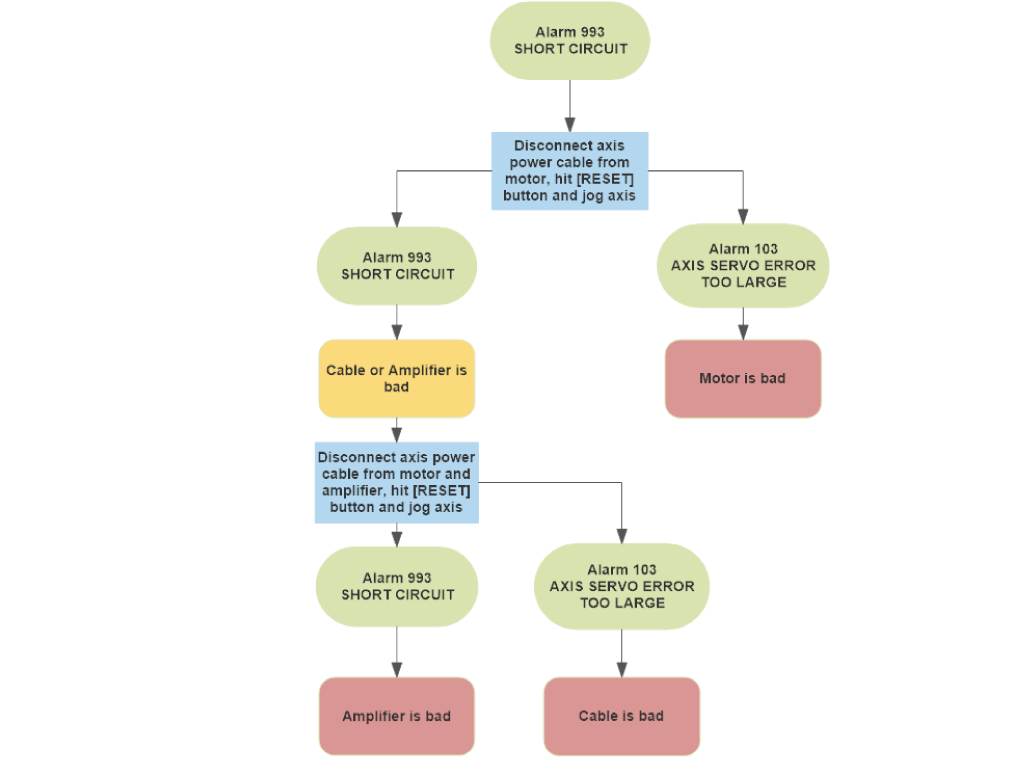

Utilizzare il seguente grafico di risoluzione dei problemi per determinare se il motore, l'amplificatore o il cavo sono difettosi.

Quando si verifica l' allarme 993 CORTOCIRCUITO, scollegare il cavo di alimentazione dell'asse dal motore. Premere [RESET] e fare avanzare a intermittenza l'asse.

Se si verifica l'allarme 103 ERRORE SERVO ASSE TROPPO GRANDE, il motore è difettoso. Se si verifica un altro allarme 993 CORTOCIRCUITO, il cavo o l'amplificatore è difettoso.

Per determinare se il cavo o l'amplificatore è difettoso, scollegare il cavo di alimentazione dell'asse dal motore e dall'amplificatore. Premere [RESET] e fare avanzare a intermittenza l'asse.

Se viene generato l'allarme 993 CORTOCIRCUITO, l'amplificatore è difettoso. Se l' allarme 103 ERRORE SERVO ASSE TROPPO GRANDE genera il cavo difettoso.

Azione correttiva:

Scollegare e ispezionare il connettore del cavo di alimentazione sul motore. Verificare che i connettori del motore non siano contaminati, la contaminazione del refrigerante può generare allarmi di guasto dell'unità e danneggiare l'amplificatore. Verificare che il cavo sia collegato anche all'amplificatore corrispondente.

Per le macchine VMC, è possibile ordinare nuovi cavi del servomotore per ridurre l'intrusione di refrigerante. Vedere HBC-N 03-13-25.

Misurare la resistenza dai perni etichettati A, B e C al connettore del motore al telaio.

Eseguire un test di continuità dal perno di terra e dal telaio. Il multimetro dovrebbe emettere un bip o leggere meno di 1 ohm di resistenza per la continuità, altrimenti c'è un corto nel motore. Misurare la resistenza tra i perni etichettati A, B e C, fare riferimento alla tabella seguente per i valori di resistenza.

NOTA: La resistenza nominale dell'avvolgimento è stata aggiunta alla tabella per il metodo di test a 4 fili; quando si utilizza un multimetro, utilizzare la colonna del valore di resistenza tipica per i valori previsti.

Cono 30 DC-1 - Motore carosello utensili senza freno

Importante: le macchine costruite prima del 1/3/2025 avranno il motore senza il freno.

Il motore carosello utensili DC-1 è un motore sigma7 dimensione 04. La piedinatura per le fasi sembra diversa dagli altri motori dell'asse.

Questa immagine mostra i pin sul connettore del motore:

NOTA: il perno di terra [1] deve essere più lungo degli altri perni, come mostrato nell'immagine.

NOTA: La resistenza nominale dell'avvolgimento è stata aggiunta alla tabella per il metodo di test a 4 fili; quando si utilizza un multimetro, utilizzare la colonna del valore di resistenza tipica per i valori previsti.

Tipo di motore |

NP HAAS |

NMP |

Dimensioni del motore |

Resistenza nominale dell'avvolgimento (Ohms) |

Resistente all'avvolgimento tipico misurato DMM (Ohms) |

Sigma 5 |

62-10011/ 62-10010 |

SGMGV-09ADA-HA11/ SGMGV-09ADA-HA21 |

9 |

0.894 |

0.9 |

62-10013/ 62-10012 |

SGMGV-13ADA-HA11/ SGMGV-13ADA-HA21 |

13 |

0.554 |

0.6 |

|

62-10015/ 62-10014 |

SGMGV-20ADA-HA11/ SGMGV-20ADA-HA21 |

20 |

0.291 |

0.4 |

|

62-0101/ 62-10027 |

SGMSV-30ADV-YA11/ SGMSV-30ADA2E |

30 |

0.179 |

0.3 |

|

Sigma 7 |

62-0127B |

SGM7A-02AFK-HA21 |

2 |

6.5 |

6.6 |

| 62-4445 | SGM7A-04A7D61 | 4 | 4.3 | 4.2 | |

62-0117/ 62-0124 |

SGM7G-09AFA-HA11/ SGM7G-09AFA-HA21 | 9 | 0.882 | 1,0 | |

62-0119/ 62-0118 |

SGM7G-13AFA-HA11/ SGM7G-13AFA-HA21 |

13 |

0.557 |

0.6 |

|

62-0120/ 62-0123 |

SGM7G-20AFA-HA11/ SGM7G-20AFA-HA21 |

20 |

0.286 |

0.4 |

|

62-0122/ 62-0121 |

SGM7G-30AFB-HA11/ SGM7G-30AFB-HA21 |

30 |

0.177 |

0.2 |

|

Mitsubishi J5 |

62-0138/ 62-0141 |

HK-ST102WK-S101212/ HK-ST102WBK-S101212 |

9 |

1.254 |

1.4 |

62-0137/ 62-0140 |

HK-ST172WK-S101212/ HK-ST172WBK-S101212 |

13 |

0.807 |

0.9 |

|

62-0142/ 62-0139 |

HK-ST202AWK-S101212/ HK-ST202AWBK-S101212 |

20 |

0.558 |

0.7 |

|

Mitsubishi J3 |

62-0087/ 62-0088 |

HF-SP81MK-S12/ HF-SP81MBK-S12 |

9 |

1.149 |

1.4 |

62-0089/ 62-0095 |

HF-SP131MK-S12/ HF-SP131MBK-S12 |

13 |

0.692 |

0.8 |

|

62-0096/ 62-0097 |

HF-SP181MK-S12/ HF-SP181MBK-S12 |

20 |

0.456 |

0.5 |

|

Stella |

62-0108/ 62-0109 |

ECMC-FW1308RS / ECMC-FW1308SS |

9 |

0.737 |

0.8 |

Azione correttiva

Riposizionare la connessione per i connettori P3, P4 o P5 sul PCB I/O.

Misurare la tensione attraverso i cavi rossi e neri.

Premere [EMERGENCY STOP]. Non ci dovrebbe essere tensione.

Premere [RESET] per cancellare gli allarmi. La tensione deve essere compresa tra 20-30 VDC.

Esaminare la connessione al freno del motore [2] e i connettori di alimentazione [3] per la contaminazione. Riposizionare i collegamenti.

Se non è presente alcuna tensione, fare riferimento a:

Recently Viewed Items

You Have No Recently Viewed Items Yet

美元价格不包括关税、报关费用、保险费、增值税及运费。

USD prices DO NOT include customs duty, customs fees, insurance, VAT, or freight.

人民币价格包含关税、报关费用、货运保险和增值税, 但不包括运费。

CNY prices include customs duty, customs fees, insurance, and VAT. DOES NOT include freight.

Questo prezzo include le spese di spedizione, i dazi all'esportazione e all'importazione, l'assicurazione e qualsiasi altra spesa sostenuta durante la spedizione verso una località in Francia concordata con l'acquirente. Non è possibile aggiungere altri costi obbligatori alla spedizione di un prodotto CNC Haas.

MANTIENITI AGGIORNATO CON GLI ULTIMI SUGGERIMENTI E LA NUOVA TECNOLOGIA DI HAAS

HAAS TOOLING ACCETTA QUANTO SEGUE:

This site is protected by reCAPTCHA and the Google Privacy Policy e Terms of Service apply.

2800 Sturgis Rd., Oxnard, CA 93030 / Toll Free: 800-331-6746

Phone: 805-278-1800 / Fax: 805-278-2255